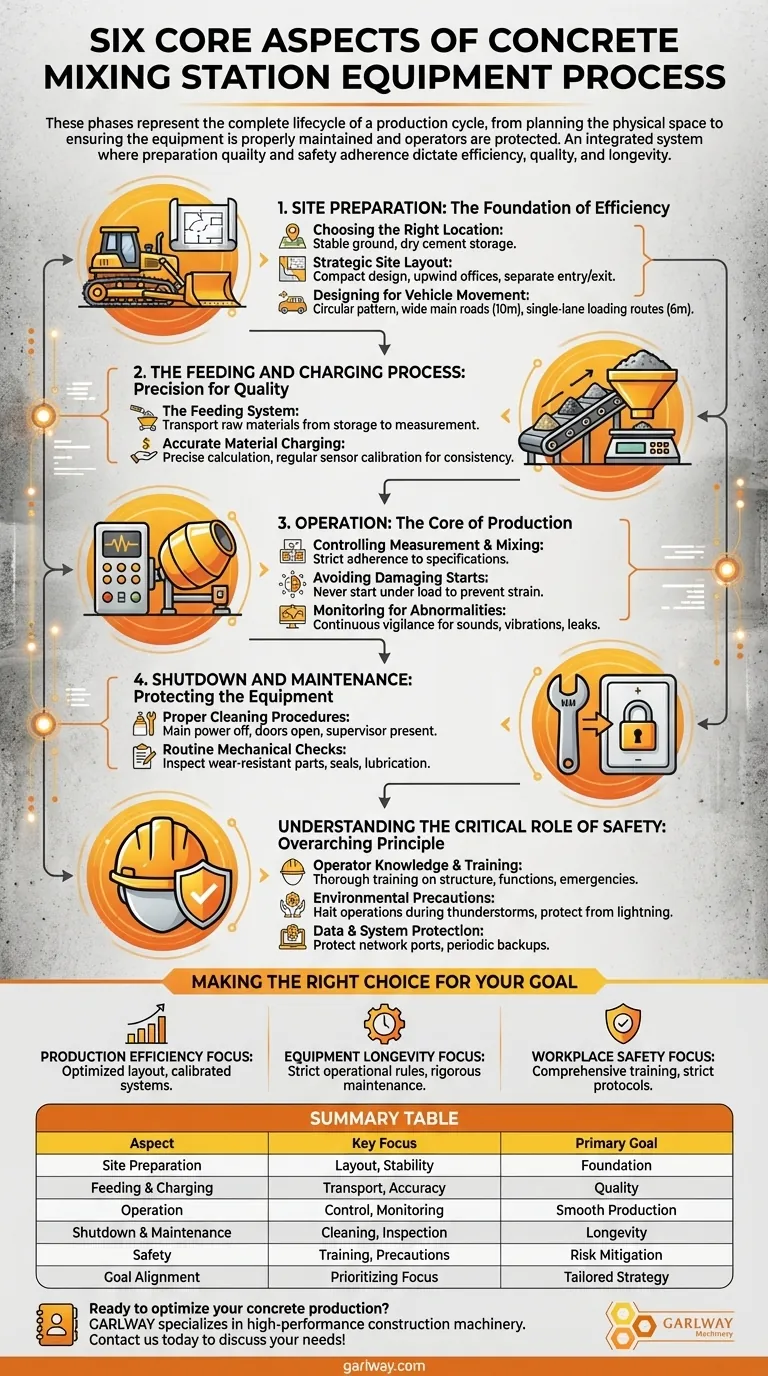

Los seis aspectos centrales del proceso de equipamiento de la estación de mezcla de concreto son la preparación del sitio, el sistema de alimentación, la carga de materiales, la operación, la parada y la seguridad. Estas fases representan el ciclo de vida completo de un ciclo de producción, desde la planificación del espacio físico hasta la garantía de que el equipo se mantenga adecuadamente y los operadores estén protegidos.

El proceso no es una simple lista de verificación, sino un sistema integrado. La calidad de la preparación y la adhesión a los protocolos de seguridad dictan directamente la eficiencia de la operación, la calidad del producto final y la longevidad del propio equipo.

1. Preparación del Sitio: La Base de la Eficiencia

La preparación adecuada del sitio es la fase más crítica para garantizar un flujo de trabajo fluido, seguro y productivo. Un diseño bien planificado evita cuellos de botella y minimiza los peligros operativos desde el principio.

Elección de la Ubicación Correcta

La ubicación física debe ser estable y nivelada para soportar el peso y la vibración de la maquinaria. Además, los materiales críticos como el cemento deben almacenarse en un ambiente seco y protegido para evitar su degradación.

Diseño Estratégico del Sitio

El diseño debe ser compacto para maximizar el uso del espacio sin obstaculizar el flujo de producción. Los principios clave de diseño incluyen colocar las oficinas y las áreas del personal a favor del viento para evitar el polvo y establecer entradas y salidas separadas para mejorar el flujo del tráfico de vehículos y prevenir colisiones.

Diseño para el Movimiento de Vehículos

La mayoría de las carreteras dentro del sitio deben diseñarse en un patrón circular para facilitar giros sencillos para vehículos grandes. Las carreteras principales deben ser lo suficientemente anchas para el tráfico bidireccional (aproximadamente 10 m), mientras que las rutas de carga específicas pueden ser de un solo carril (aproximadamente 6 m).

2. Proceso de Alimentación y Carga

Esta fase implica mover las materias primas del almacenamiento a la mezcladora. La precisión aquí es innegociable, ya que impacta directamente en la calidad y resistencia final del concreto.

El Sistema de Alimentación

Este es el punto de partida mecánico donde los agregados, la arena y otros materiales se transportan desde los silos de almacenamiento o las pilas a las cintas transportadoras o a las tolvas, preparándolos para la medición.

Carga Precisa de Materiales

Antes de la operación, se deben calcular con precisión los requisitos de materiales. Las básculas y los sensores utilizados para pesar el cemento, los agregados y el agua son componentes críticos que requieren calibración regular, especialmente después de cualquier reemplazo de sensor, para garantizar la consistencia de la mezcla.

3. Operación: El Núcleo de la Producción

Durante la operación, el enfoque se traslada al control y monitoreo. El papel del operador es asegurar que el equipo funcione según las especificaciones, manteniéndose vigilante ante cualquier signo de mal funcionamiento.

Control de Medición y Mezcla

El operador debe controlar estrictamente la precisión de la medición y el tiempo de mezcla para cumplir con los requisitos específicos de la receta del concreto. Cualquier desviación puede comprometer la integridad estructural del producto final.

Evitar Arranques Perjudiciales

Una regla operativa crítica es nunca arrancar la mezcladora o la cinta transportadora principal mientras estén bajo carga. Esta práctica puede causar una tensión severa en los motores y las partes mecánicas, lo que lleva a fallas prematuras.

Monitoreo de Anomalías

El monitoreo continuo es esencial. Cualquier sonido, vibración o falla inusual, como fugas en la salida de descarga de la mezcladora, debe abordarse de inmediato. Una inspección y reparación rápidas evitan que los problemas menores se agraven.

4. Parada y Mantenimiento

El proceso de parada es más que simplemente apagar la energía. Es un momento crucial para la limpieza, inspección y mantenimiento preventivo que protege el equipo y lo prepara para la próxima operación.

Procedimientos de Limpieza Adecuados

Durante la limpieza o el mantenimiento interno, la alimentación principal debe estar apagada. Por seguridad, las puertas de mantenimiento deben estar completamente abiertas y un supervisor debe estar presente para garantizar la seguridad del operador dentro de la mezcladora.

Revisiones Mecánicas Rutinarias

La parada es el momento ideal para realizar el mantenimiento de rutina. Esto incluye inspeccionar las piezas resistentes al desgaste dentro de la mezcladora, verificar las juntas del extremo del eje en busca de fugas y asegurarse de que todos los puntos de transmisión estén lubricados adecuadamente.

Comprender el Papel Crítico de la Seguridad

La seguridad no es un paso separado, sino un principio general que debe integrarse en cada aspecto de la operación. Un fallo en los protocolos de seguridad puede provocar daños catastróficos en el equipo y lesiones graves.

Conocimiento y Capacitación del Operador

El personal debe estar completamente capacitado en la estructura, funciones y procedimientos de emergencia del equipo. Deben familiarizarse con todos los controles y consultar los recursos técnicos del fabricante si alguna vez tienen dudas.

Precauciones Ambientales

Las operaciones deben detenerse durante las tormentas eléctricas. La naturaleza de alto voltaje del equipo lo hace susceptible a los rayos, que pueden causar daños severos a los componentes eléctricos que generalmente no están cubiertos por la garantía.

Protección de Datos y Sistemas

Si el sistema de control está conectado a una red, los puertos deben protegerse adecuadamente contra sobretensiones eléctricas. También es aconsejable realizar copias de seguridad periódicas de todos los datos de producción y parámetros del sistema para evitar pérdidas.

Tomar la Decisión Correcta para su Objetivo

Su enfoque operativo determinará qué aspectos del proceso requieren la mayor atención.

- Si su enfoque principal es la Eficiencia de Producción: Priorice un diseño estratégico del sitio con un flujo de tráfico optimizado y asegúrese de que los sistemas de medición estén perfectamente calibrados para minimizar el desperdicio y el retrabajo.

- Si su enfoque principal es la Longevidad del Equipo: Enfatice la estricta adhesión a las reglas operativas, como evitar arranques bajo carga, e implemente un riguroso programa de parada y mantenimiento preventivo.

- Si su enfoque principal es la Seguridad en el Lugar de Trabajo: Invierta fuertemente en capacitación integral del operador, aplique protocolos de mantenimiento estrictos y asegúrese de que se sigan todas las precauciones ambientales y eléctricas sin excepción.

En última instancia, dominar estos seis aspectos garantiza que opere una estación de mezcla de concreto que no solo sea productiva, sino también segura, confiable y construida para durar.

Tabla Resumen:

| Aspecto | Enfoque Clave | Objetivo Principal |

|---|---|---|

| Preparación del Sitio | Diseño, Estabilidad, Flujo de Vehículos | Base para la Eficiencia |

| Alimentación y Carga | Transporte de Materiales, Precisión de Medición | Calidad Consistente del Concreto |

| Operación | Control, Monitoreo, Evitar Arranques Bajo Carga | Ciclo de Producción Fluido |

| Parada y Mantenimiento | Limpieza, Inspección, Lubricación | Longevidad del Equipo |

| Seguridad | Capacitación, Precauciones Ambientales, Protección de Datos | Mitigación de Riesgos y Cumplimiento |

| Alineación de Objetivos | Priorización de Eficiencia, Longevidad o Seguridad | Estrategia Operativa Personalizada |

¿Listo para optimizar su producción de concreto con equipos confiables y soporte experto?

GARLWAY se especializa en el suministro de maquinaria de construcción de alto rendimiento, incluyendo robustas plantas de procesamiento de concreto, mezcladoras de concreto y cabrestantes, adaptadas para empresas constructoras y contratistas de todo el mundo. Le ayudamos a mejorar la productividad, garantizar la seguridad operativa y extender la vida útil del equipo.

¡Contáctenos hoy para discutir las necesidades de su proyecto y descubrir cómo nuestras soluciones pueden impulsar su éxito!

Guía Visual

Productos relacionados

- Planta mezcladora de concreto de cemento pequeña HZS35

- Productos de construcción Planta de hormigón Mezcladora de hormigón

- Máquina hormigonera portátil Equipo para mezclar hormigón

- HZS75 Planta Hormigonera Mezcladora de Cemento Precio Hormigonera Bunnings Planta Hormigonera

- Planta de concreto premezclado HZS180 para cimientos con arena y cemento

La gente también pregunta

- ¿Cómo se puede optimizar la etapa de descarga para mejorar la eficiencia general de la mezcla de concreto? Solucionar el cuello de botella en el traspaso de la mezcladora al vehículo

- ¿Cómo ahorra tiempo una hormigonera pequeña? Automatiza el mezclado y aumenta la eficiencia en tu obra

- ¿Qué sucede en una planta de hormigón? Descubra el proceso automatizado para un hormigón perfecto

- ¿Cómo ahorra dinero una hormigonera pequeña? Aumente la eficiencia y reduzca los costos de mano de obra

- ¿Cómo se diseñan típicamente las carreteras dentro de una planta de mezcla de concreto? Optimizar para la seguridad y la eficiencia