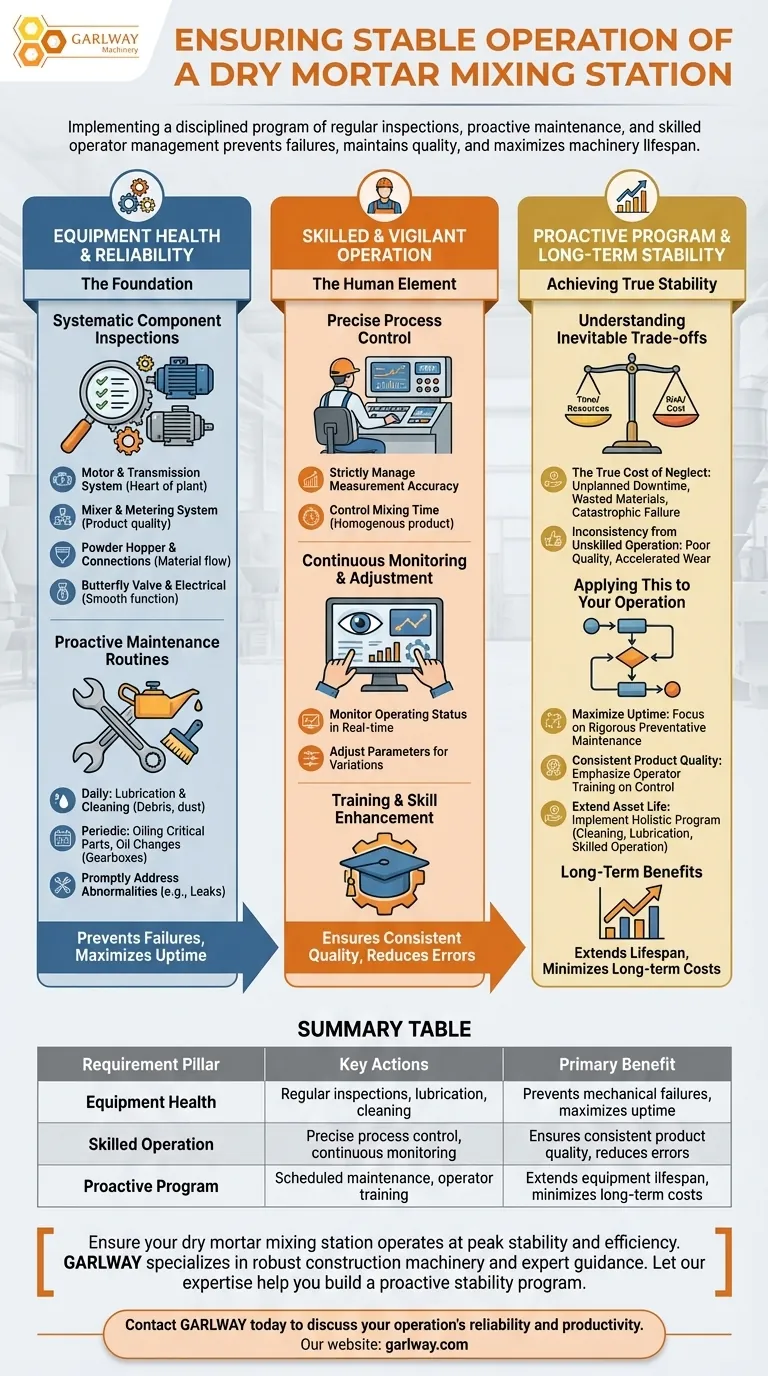

Para garantizar el funcionamiento estable de una estación de mezcla de mortero seco, debe implementar un programa disciplinado de inspecciones periódicas de los equipos, mantenimiento proactivo y gestión de operadores cualificados. Estos tres pilares trabajan juntos para prevenir fallos, mantener la calidad del producto y maximizar la vida útil de su maquinaria.

El principio fundamental para la estabilidad es pasar de una mentalidad reactiva de "arreglarlo cuando se rompe" a una proactiva. La verdadera estabilidad operativa se logra no reaccionando a los problemas, sino creando un sistema en el que es poco probable que ocurran esos problemas en primer lugar.

La Base: Salud y Fiabilidad del Equipo

La condición física de su equipo es la base de una operación estable. Esto requiere un enfoque de dos vertientes centrado en controles regulares y un mantenimiento constante.

Inspecciones Sistemáticas de Componentes

Las inspecciones consisten en identificar posibles fallos antes de que ocurran. Su equipo debe tener una lista de verificación clara para examinar regularmente los componentes críticos.

Las áreas clave incluyen el sistema de motor y transmisión, que son el corazón de la planta, y el sistema de mezcla y dosificación, que controlan directamente la calidad del producto.

También debe verificar que las conexiones, como entre la tolva de polvo y el mezclador, no estén obstruidas para garantizar un flujo de material y tiempos de alimentación constantes.

Finalmente, revise regularmente las piezas auxiliares como la válvula de mariposa y los componentes eléctricos relacionados para garantizar que funcionen sin problemas y no se conviertan en un punto de fallo.

Rutinas de Mantenimiento Proactivo

El mantenimiento es el trabajo físico que mantiene la maquinaria en óptimas condiciones. Esto debe ser una parte programada y no negociable de su flujo de trabajo.

Las tareas diarias incluyen la comprobación de los niveles de lubricación y la limpieza del equipo de todos los escombros y polvo internos y externos, que pueden causar desgaste y sobrecalentamiento.

El mantenimiento periódico implica tareas más exhaustivas como engrasar las piezas críticas y cambiar el aceite en las cajas de cambios y otros sistemas para garantizar que todos los componentes funcionen según lo diseñado.

Abordar rápidamente cualquier anomalía, como fugas en la salida de descarga, evita que los problemas pequeños se conviertan en grandes eventos de tiempo de inactividad.

El Elemento Humano: Operación Cualificada y Vigilante

Una máquina perfectamente mantenida aún puede producir malos resultados o sufrir daños si se opera incorrectamente. Empoderar a sus operadores es tan crítico como mantener el hardware.

Control Preciso del Proceso

El operador debe tener control directo sobre las variables de producción principales para cumplir con los requisitos del proceso.

Esto incluye gestionar estrictamente la precisión de la medición para garantizar formulaciones correctas y controlar el tiempo de mezcla para lograr un producto final homogéneo y de alta calidad.

Monitorización y Ajuste Continuos

Un operador cualificado no se limita a poner en marcha la máquina y marcharse. Deben monitorizar activamente el estado de funcionamiento del equipo durante toda la producción.

Esta vigilancia les permite ajustar los parámetros operativos según sea necesario en tiempo real, compensando pequeñas variaciones y garantizando que la producción se mantenga estable de forma constante.

El Papel de la Formación y la Mejora de Habilidades

La operación estable depende de la competencia del operador. Proporcionar formación integral y mejora continua de habilidades es una inversión directa en la fiabilidad de su planta.

Los operadores bien formados están mejor equipados para operar la maquinaria de manera eficiente, detectar los primeros signos de problemas y responder a ellos correctamente, minimizando tanto el tiempo de inactividad como los riesgos de seguridad.

Comprender las Inevitables Compensaciones

Lograr la estabilidad requiere un compromiso de tiempo y recursos, y tomar atajos introduce un riesgo significativo.

El Verdadero Costo de la Negligencia

Aplazar las inspecciones o el mantenimiento para ahorrar tiempo a corto plazo casi siempre conduce a mayores costos más adelante. Estos costos se manifiestan como tiempos de inactividad no planificados, materias primas desperdiciadas por lotes defectuosos y fallos catastróficos potenciales del equipo.

Inconsistencia por Operación No Cualificada

Sin la formación adecuada, los operadores pueden operar involuntariamente el equipo fuera de sus parámetros óptimos. Esto no solo conduce a una calidad de producto inconsistente, sino que también ejerce una tensión innecesaria sobre los componentes mecánicos, acelerando el desgaste.

Cómo Aplicar Esto a Su Operación

Utilice estas directrices para crear un programa de estabilidad adaptado a su estación de mezcla.

- Si su enfoque principal es maximizar el tiempo de actividad: Su prioridad debe ser crear un riguroso programa de mantenimiento preventivo dirigido al motor, la transmisión y otras piezas de desgaste críticas.

- Si su enfoque principal es la calidad constante del producto: Haga hincapié en la formación del operador sobre el control preciso del sistema de dosificación y la estricta adhesión a los tiempos de mezcla especificados.

- Si su enfoque principal es extender la vida útil de los activos: Implemente un programa integral que equilibre la limpieza diaria, la lubricación programada y la operación cualificada para minimizar el desgaste general.

En última instancia, un enfoque proactivo y disciplinado tanto para su maquinaria como para su personal es el único camino fiable hacia una operación estable y a largo plazo.

Tabla Resumen:

| Pilar de Requisito | Acciones Clave | Beneficio Principal |

|---|---|---|

| Salud del Equipo | Inspecciones regulares, lubricación, limpieza | Previene fallos mecánicos, maximiza el tiempo de actividad |

| Operación Cualificada | Control preciso del proceso, monitorización continua | Garantiza una calidad de producto constante, reduce errores |

| Programa Proactivo | Mantenimiento programado, formación del operador | Extiende la vida útil del equipo, minimiza los costos a largo plazo |

Asegúrese de que su estación de mezcla de mortero seco funcione con la máxima estabilidad y eficiencia. Los tiempos de inactividad no planificados y la calidad inconsistente son costosos. GARLWAY se especializa en el suministro de maquinaria de construcción robusta, incluidas plantas de procesamiento de hormigón y mezcladoras, respaldada por la orientación experta sobre las mejores prácticas de mantenimiento y operación.

Permita que nuestra experiencia le ayude a construir un programa de estabilidad proactivo adaptado a sus necesidades específicas. Póngase en contacto con GARLWAY hoy mismo para hablar sobre cómo podemos respaldar la fiabilidad y la productividad de su operación.

Guía Visual

Productos relacionados

- Máquina hormigonera portátil Equipo para mezclar hormigón

- HZS75 Planta Hormigonera Mezcladora de Cemento Precio Hormigonera Bunnings Planta Hormigonera

- Planta de concreto premezclado HZS180 para cimientos con arena y cemento

- Máquina mezcladora para la construcción Maquinaria mezcladora

- Mezcladora de cemento móvil JW1000 Camión hormigonera y planta de hormigón

La gente también pregunta

- ¿Para qué son más adecuados las hormigoneras móviles? Consiga hormigón fresco in situ con precisión

- ¿Por qué es importante el período de carga en la mezcla de concreto? Domina la química para un concreto más resistente

- ¿Cómo se clasifican las hormigoneras según sus métodos de instalación? Mezcladoras estacionarias vs. móviles explicadas

- ¿Cómo se preparan las materias primas en una planta de dosificación de hormigón? Garantice un hormigón consistente y de alta calidad

- ¿Cuáles son las ventajas y desventajas de las hormigoneras tradicionales? Una guía para contratistas