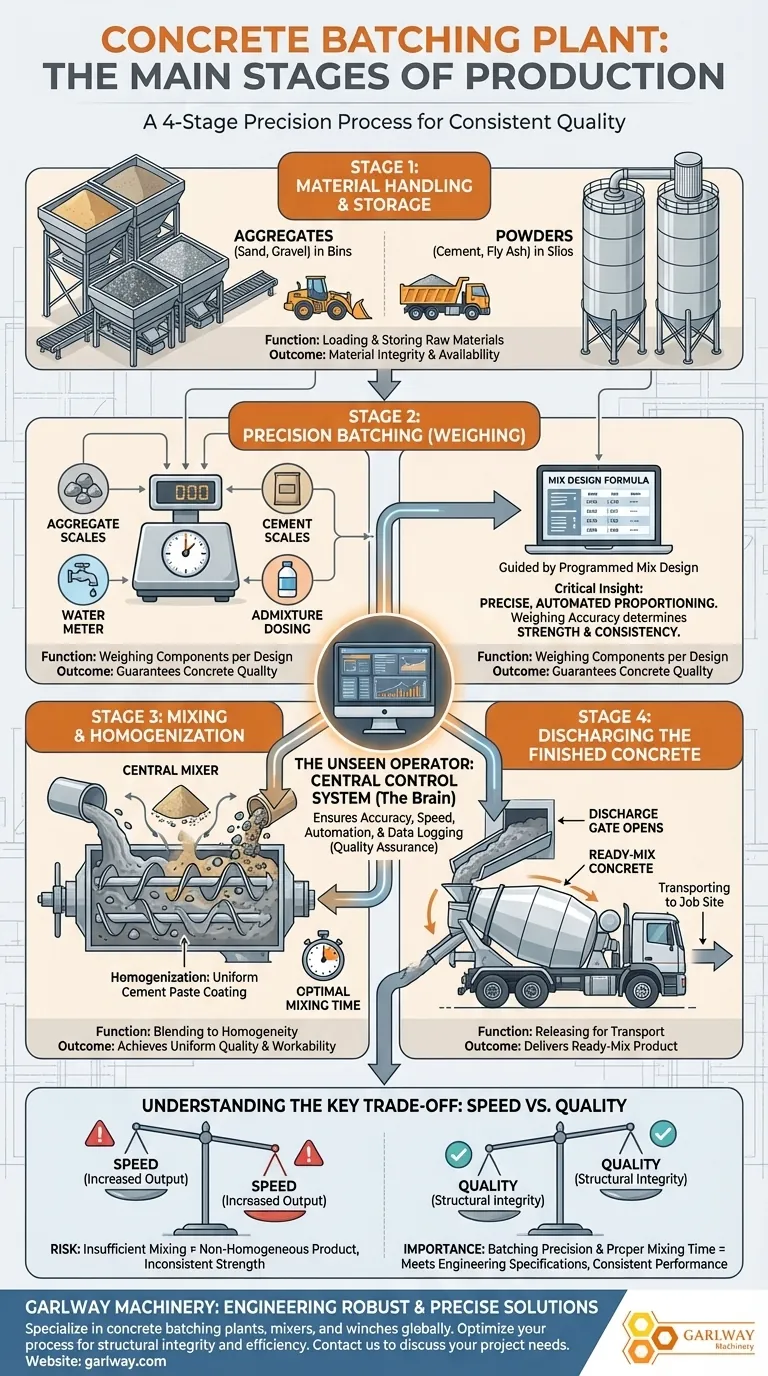

En esencia, una planta de producción de concreto sigue cuatro etapas principales: manejo de materias primas, dosificación de precisión (pesaje), mezcla y descarga. Cada etapa es un proceso distinto y automatizado diseñado para transformar ingredientes individuales en un producto final homogéneo y de alta calidad listo para el transporte.

La idea fundamental es que la función principal de una planta de producción no es solo mezclar, sino dosificar de forma precisa y automatizada. La exactitud de la etapa de dosificación —pesar cada componente exactamente según lo especificado— es el factor más importante para determinar la resistencia y consistencia finales del concreto.

Un desglose del flujo de producción de concreto

Toda la operación es una secuencia sistemática, gestionada por un sistema de control central para garantizar la precisión y la repetibilidad de un lote a otro. La duración de este ciclo completo, desde el pesaje hasta la descarga, se conoce como tiempo de lote.

Etapa 1: Manejo y almacenamiento de materiales

Antes de que pueda ocurrir cualquier mezcla, las materias primas deben cargarse y almacenarse correctamente. Este es el paso logístico fundamental.

Los agregados como la arena y la grava se cargan en tolvas de agregados separadas. Los polvos, principalmente cemento y cenizas volantes, se almacenan en silos altos y cerrados para protegerlos de la humedad.

Etapa 2: Dosificación de precisión (pesaje)

Esta es la etapa más crítica para el control de calidad. Guiada por un diseño de mezcla específico programado en el sistema de control, la planta mide con precisión cada materia prima.

Se utilizan básculas separadas para cada componente. Se pesan los agregados, se pesan el cemento y otros polvos, se mide el agua por volumen o peso y se dosifican los aditivos químicos con alta precisión.

Etapa 3: Mezcla y homogeneización

Una vez dosificados, todos los materiales se entregan en el mezclador central. Esta potente unidad, a menudo un mezclador de doble eje o planetario, gira para mezclar los componentes.

El objetivo es la homogeneización: asegurar que cada grano de arena y cada trozo de agregado estén uniformemente recubiertos con pasta de cemento (la mezcla de cemento, agua y aditivos). El tiempo de mezcla se controla cuidadosamente para lograr esto sin mezclar en exceso.

Etapa 4: Descarga del concreto terminado

Una vez completado el tiempo de mezcla especificado, se abre la compuerta de descarga del mezclador. El concreto fresco y premezclado se libera directamente en un camión mezclador de tránsito o en una bomba de concreto que espera debajo.

Luego, el camión agita el concreto durante el transporte al sitio de construcción para mantener su consistencia.

El operador invisible: el sistema de control central

Es imposible hablar del proceso de producción sin destacar el sistema de control. Este es el cerebro de toda la operación, que automatiza cada paso desde el pesaje hasta la descarga.

Garantizar la precisión y la velocidad

El sistema de control recibe la fórmula del diseño de mezcla y la ejecuta sin fallas. Asegura que cada lote producido tenga exactamente las mismas proporciones, eliminando el error humano y garantizando una calidad constante.

Proporcionar datos críticos

Los sistemas modernos también registran datos para cada lote, creando un registro detallado para el aseguramiento de la calidad. Esto incluye los pesos exactos de todos los materiales, los tiempos de mezcla y otros parámetros vitales.

Comprender la compensación clave: velocidad frente a calidad

Si bien la eficiencia es crucial, comprometer el tiempo del proceso puede tener graves consecuencias para la integridad estructural del producto final.

El riesgo de una mezcla insuficiente

El error más común es reducir el tiempo de mezcla para aumentar la producción de la planta. Una mezcla insuficiente conduce a un producto no homogéneo con resistencia, trabajabilidad y durabilidad inconsistentes.

La importancia de la precisión en la dosificación

De manera similar, las básculas mal calibradas o un proceso de pesaje apresurado comprometerán el diseño de la mezcla. Esta desviación afecta directamente el rendimiento del concreto, lo que podría hacer que no cumpla con las especificaciones de ingeniería requeridas.

Cómo aplicar esto a su proyecto

Comprender este proceso le permite tomar decisiones más informadas y garantizar el éxito de su proyecto.

- Si su enfoque principal es la integridad estructural: preste la mayor atención al sistema de dosificación de la planta y a los registros de control de calidad para verificar la precisión del diseño de la mezcla.

- Si su enfoque principal son los vertidos de gran volumen: coordine estrechamente el tiempo de lote de la planta y la capacidad logística para garantizar un suministro continuo y confiable de concreto.

- Si su enfoque principal es concreto especializado (por ejemplo, de alta resistencia): confirme que la planta tiene un sistema de dosificación preciso para los aditivos químicos que son críticos para el rendimiento.

En última instancia, una planta de producción de concreto moderna es un proceso de fabricación de precisión diseñado para un propósito: entregar una calidad constante, lote tras lote.

Tabla resumen:

| Etapa | Función clave | Resultado crítico |

|---|---|---|

| 1. Manejo de materiales | Carga y almacenamiento de materias primas (agregados, cemento) | Garantiza la integridad y disponibilidad del material |

| 2. Dosificación de precisión | Pesaje de cada componente según el diseño de la mezcla | Garantiza la resistencia y consistencia del concreto |

| 3. Mezcla | Mezcla de materiales en una mezcla homogénea | Logra una calidad y trabajabilidad uniformes |

| 4. Descarga | Liberación del concreto terminado para el transporte | Entrega el producto premezclado al sitio de construcción |

¿Listo para lograr un concreto consistente y de alta calidad para sus proyectos de construcción?

GARLWAY se especializa en la ingeniería de maquinaria de construcción robusta y precisa, incluidas plantas de producción de concreto, mezcladores y cabrestantes para contratistas y empresas de construcción a nivel mundial. Nuestras soluciones están diseñadas para optimizar su proceso de producción, garantizando la integridad estructural y la eficiencia en cada vertido.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos respaldar las necesidades específicas de su proyecto y ofrecer un valor inigualable.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta dosificadora de hormigón de cemento pequeña HZS35

La gente también pregunta

- ¿Cuál es la función del sistema de control en una planta de hormigón? El centro neurálgico para una producción fiable y de alta calidad

- ¿Cuáles son los dos tipos principales de plantas de concreto? Elija la planta adecuada para su proyecto

- ¿Cómo se debe mantener la vía de aire de un silo de cemento? Una guía para una operación segura y eficiente

- ¿Cuál es la diferencia entre una planta de cemento y una planta de hormigón? Aclare su cadena de suministro de materiales de construcción

- ¿Cuáles son los procedimientos de seguridad para inspeccionar y mantener el host de la mezcladora y la cinta transportadora? Una guía sobre protocolos de bloqueo/etiquetado

- ¿Cuáles son las variables comunes utilizadas en la optimización de la proporción de la mezcla de concreto? Resistencia, trabajabilidad y durabilidad

- ¿Cuáles son los diferentes tipos de mezcladoras en una planta de dosificación? Elija la mezcladora adecuada para una calidad superior del hormigón

- ¿Cómo funciona la cinta transportadora de pesaje de áridos en una planta de hormigón? Una guía para un pesaje preciso