El mantenimiento adecuado de una planta de producción de concreto es un proceso continuo de inspección sistemática, limpieza y reparación inmediata de todos los sistemas clave. Implica verificaciones diarias de los componentes de alto desgaste, como la mezcladora y las cintas transportadoras, verificación regular de los sistemas de pesaje y dosificación, y un enfoque disciplinado para abordar cualquier signo de desgaste o daño antes de que cause una falla.

El principio fundamental del mantenimiento eficaz de la planta es pasar de una mentalidad reactiva de "arreglarlo cuando se rompa" a una proactiva. Un programa de mantenimiento disciplinado y programado es el factor más importante para maximizar el tiempo de actividad, garantizar la calidad del concreto y extender la vida útil de su equipo.

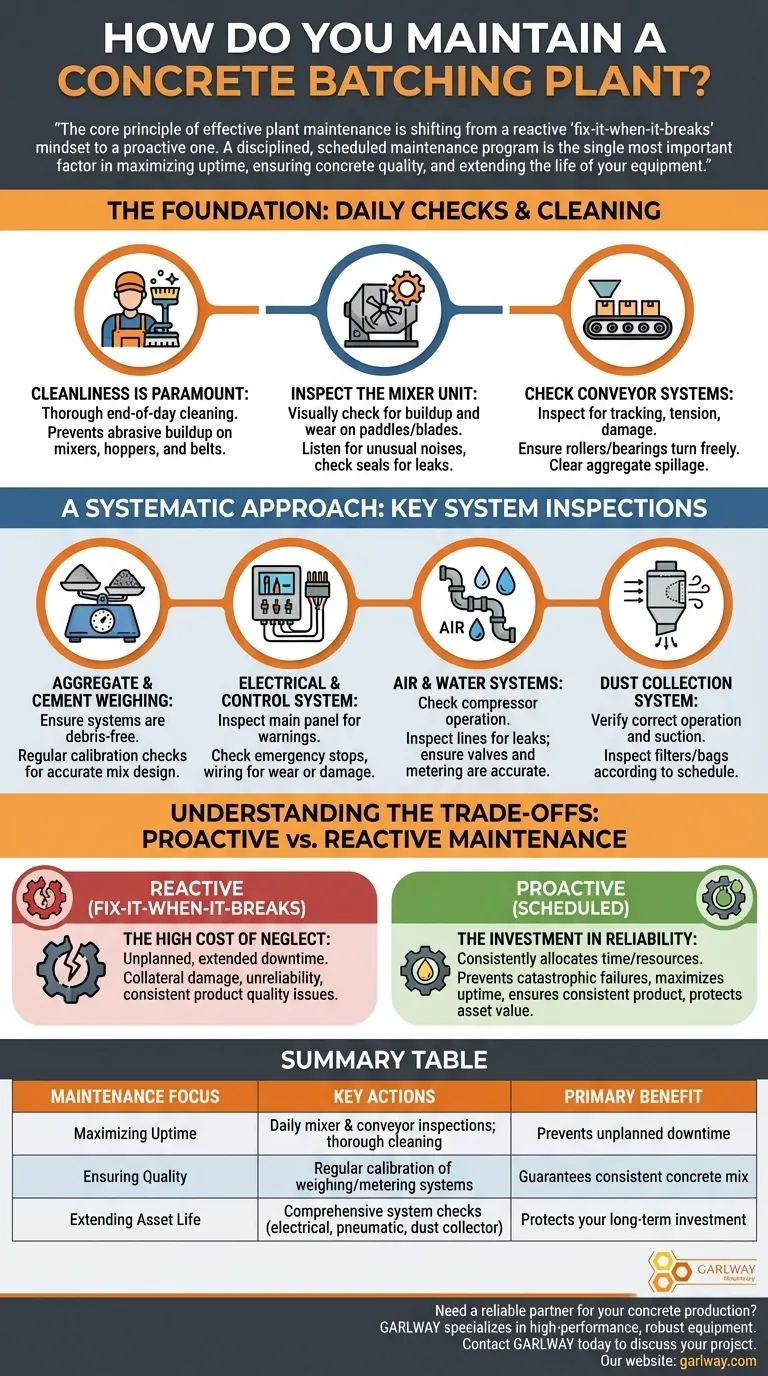

La Base: Verificaciones Diarias y Limpieza

Su rutina diaria forma la base de una planta confiable. Estas tareas son innegociables para prevenir los pequeños problemas que se convierten en costosas paradas.

La Limpieza es Primordial

Al final de cada día de producción, la planta debe limpiarse a fondo. La acumulación de concreto endurecido es abrasiva, agrega peso a los componentes y puede afectar la precisión de los sistemas de pesaje.

La limpieza adecuada evita esta acumulación en mezcladoras, tolvas y cintas transportadoras, lo que hace que las inspecciones visuales sean mucho más efectivas.

Inspeccione la Unidad de Mezclado

La mezcladora es el corazón de su planta. Inspeccione visualmente el interior en busca de acumulación de concreto y verifique las paletas o cuchillas de la mezcladora en busca de signos de desgaste excesivo.

Escuche ruidos inusuales durante la operación y verifique que todos los sellos no tengan fugas. Abordar los problemas de la mezcladora de inmediato es fundamental para mantener la calidad del concreto.

Verifique los Sistemas de Transporte

Inspeccione visualmente todas las cintas transportadoras para verificar la alineación, tensión y signos de desgarro o daño adecuados. Verifique que los rodillos y cojinetes giren libremente.

Retire cualquier derrame de agregado alrededor de las cintas transportadoras para evitar que dañen el sistema o creen un peligro de seguridad.

Un Enfoque Sistemático: Inspecciones Clave de Sistemas

Más allá de las verificaciones diarias, se debe programar regularmente una inspección más exhaustiva de los sistemas centrales de la planta. Esto garantiza que cada componente funcione según lo previsto.

Sistemas de Pesaje de Agregados y Cemento

El dosificado preciso es esencial para producir concreto de calidad. Los sistemas de pesaje, incluidas las tolvas y las celdas de carga, son críticos.

Asegúrese de que estos sistemas estén libres de escombros que puedan afectar su precisión. Son necesarias verificaciones de calibración periódicas para garantizar que cumple con las especificaciones del diseño de la mezcla.

El Sistema Eléctrico y de Control

La automatización de la planta depende de su sistema eléctrico y PLC (Controlador Lógico Programable). Inspeccione el panel de control principal en busca de luces de advertencia o mensajes de error.

Verifique que todas las paradas de emergencia funcionen correctamente. Inspeccione visualmente el cableado en busca de signos de desgaste, daños o conexiones sueltas que puedan causar un mal funcionamiento.

Sistemas de Aire y Agua

El sistema neumático controla las compuertas y válvulas en toda la planta. Verifique que el compresor de aire funcione correctamente y drene cualquier agua acumulada de los tanques de aire.

Inspeccione todas las líneas de aire y agua en busca de fugas. Asegúrese de que las válvulas se abran y cierren completamente y que el sistema de dosificación de agua sea preciso.

Sistema de Recolección de Polvo

El colector de polvo es vital para la seguridad, el cumplimiento ambiental y la longevidad del equipo. Verifique que el sistema funcione correctamente y genere succión.

Inspeccione los filtros o las bolsas según el programa del fabricante y reemplácelos según sea necesario para garantizar una captura de polvo eficiente.

Comprender las Compensaciones: Mantenimiento Proactivo vs. Reactivo

Cada decisión de mantenimiento es una elección entre dos filosofías, cada una con resultados muy diferentes para su operación.

El Alto Costo de la Negligencia

Un enfoque reactivo —arreglar componentes solo cuando fallan— conduce inevitablemente a tiempos de inactividad no planificados y prolongados. Esto no solo detiene la producción, sino que a menudo resulta en daños colaterales más significativos a otras partes de la planta.

Esta estrategia intercambia la conveniencia a corto plazo por costos a largo plazo, falta de confiabilidad y calidad de producto inconsistente.

La Inversión en Confiabilidad

El mantenimiento proactivo y programado es una inversión en excelencia operativa. Requiere asignar tiempo y recursos de manera constante, pero se amortiza al prevenir fallas catastróficas.

Este enfoque garantiza que su planta funcione de manera eficiente, produzca un producto consistente y proteja el valor de su activo más crítico.

Creación de su Plan de Mantenimiento

Utilice su objetivo operativo principal para guiar el enfoque de su programa de mantenimiento.

- Si su enfoque principal es maximizar el tiempo de actividad: Priorice las inspecciones diarias y la limpieza de los componentes mecánicos de alto desgaste, como la mezcladora y los sistemas de transporte.

- Si su enfoque principal es la calidad constante del concreto: Enfatice la limpieza, inspección y calibración regulares de todos los sistemas de pesaje y dosificación de cemento, agregados, agua y aditivos.

- Si su enfoque principal es la vida útil a largo plazo del activo: Implemente un programa integral que cubra todos los sistemas, desde los controles eléctricos hasta el colector de polvo, abordando incluso los problemas menores de manera rápida.

En última instancia, un programa de mantenimiento disciplinado es el factor determinante entre una planta que simplemente funciona y una que es verdaderamente productiva.

Tabla Resumen:

| Enfoque de Mantenimiento | Acciones Clave | Beneficio Principal |

|---|---|---|

| Maximizar el Tiempo de Actividad | Inspecciones diarias de mezcladora y cintas transportadoras; limpieza exhaustiva | Previene tiempos de inactividad no planificados |

| Garantizar la Calidad | Calibración regular de sistemas de pesaje/dosificación | Garantiza una mezcla de concreto consistente |

| Extender la Vida Útil del Activo | Verificaciones integrales del sistema (eléctrico, neumático, colector de polvo) | Protege su inversión a largo plazo |

¿Necesita un socio confiable para su producción de concreto? El mantenimiento adecuado comienza con equipos duraderos. GARLWAY se especializa en maquinaria de construcción de alto rendimiento, incluidas robustas plantas de producción de concreto, mezcladoras y cabrestantes diseñados para empresas de construcción y contratistas de todo el mundo. Nuestro equipo está diseñado para un mantenimiento más fácil y una vida útil más prolongada, lo que le ayuda a maximizar la productividad. Póngase en contacto con GARLWAY hoy mismo para hablar sobre las necesidades de su proyecto y descubrir cómo podemos respaldar su éxito.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

La gente también pregunta

- ¿Qué tipos de proyectos de construcción utilizan comúnmente el hormigón producido por las plantas de hormigonado? Esencial para el éxito a gran escala

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Por qué comprar repuestos para plantas de hormigón únicamente al fabricante? Proteja su inversión y maximice el tiempo de actividad

- ¿Por qué es importante limpiar el equipo después de cada lote de hormigón producido? Garantice la calidad y proteja su maquinaria

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción