Los principales impactos ambientales de las estaciones de mezcla de concreto provienen de tres fuentes principales: polvo (materia particulada), ruido de alto decibelio y aguas residuales contaminadas. Cada uno de estos contaminantes se origina en procesos específicos de las operaciones diarias de la estación y requiere medidas de control específicas para mitigar su efecto en el medio ambiente y la comunidad circundante.

Si bien la mezcla de concreto es fundamental para la construcción, su huella ambiental no puede ser ignorada. La clave para una operación responsable radica en ir más allá de la simple identificación de los contaminantes e implementar activamente controles de ingeniería que aborden el polvo, el ruido y la contaminación del agua en su origen.

Desglose de las Fuentes de Contaminación

Para gestionar eficazmente la contaminación, primero debemos comprender con precisión dónde y cómo se genera. Cada etapa del proceso de mezcla de concreto, desde el almacenamiento de materiales hasta la mezcla final, presenta un desafío ambiental único.

Contaminación por Polvo (Materia Particulada)

El contaminante más visible es el polvo, que consiste en partículas finas de cemento, arena y agregados que se dispersan en el aire.

Esto se genera principalmente durante la manipulación y transferencia de materias primas. Las pilas de almacenamiento al aire libre son especialmente vulnerables, ya que el viento puede levantar y transportar fácilmente partículas fuera del sitio.

El control efectivo implica la contención física de los materiales. Pasar de patios al aire libre a almacenamiento de materiales cerrado es el paso más efectivo para reducir las emisiones de polvo ambiental.

Además, los sistemas de pulverización de agua pueden suprimir el polvo durante la manipulación activa de materiales. Los sistemas avanzados que utilizan bombas presurizadas y boquillas diseñadas estratégicamente son mucho más efectivos que los simples aspersores para atrapar las partículas en el aire.

Contaminación Acústica

Los altos niveles de ruido son una parte inherente de la operación de maquinaria pesada.

El mezclador principal es la fuente de ruido más grande en una estación típica. Las inmensas fuerzas requeridas para combinar agregados, cemento y agua generan un sonido mecánico significativo y constante.

Las fuentes secundarias de ruido provienen de las interacciones mecánicas entre varios componentes. Las holguras o los ajustes imprecisos en la maquinaria pueden causar traqueteos y vibraciones, lo que aumenta el nivel general de decibelios.

Aguas Residuales y Escorrentía de Lodos

Las aguas residuales de una estación de mezcla no son simplemente agua; son un lodo contaminado con cemento, agregados finos y aditivos químicos.

Esta contaminación se genera a partir de dos actividades principales: el lavado del mezclador principal y la limpieza de los camiones de concreto después de que han sido llenados.

Esta escorrentía tiene un pH alto y contiene sólidos en suspensión, lo que la hace perjudicial para los sistemas de agua locales si no se contiene y trata adecuadamente. Puede obstruir el drenaje e impactar negativamente los ecosistemas acuáticos.

El Desafío de la Mitigación Efectiva

Simplemente ser consciente de los contaminantes no es suficiente. El verdadero desafío radica en implementar sistemas de control que sean efectivos y operativamente factibles. Los sistemas ineficaces o mal mantenidos pueden proporcionar una falsa sensación de seguridad mientras no resuelven el problema principal.

Control de Polvo Ineficaz

Una dificultad común es depender de una supresión de polvo inadecuada. Una manguera o un aspersor simple pueden humedecer la superficie de una pila de material, pero hacen poco para controlar el polvo generado cuando ese material se mueve o se deja caer.

Los sistemas efectivos requieren ingeniería, como boquillas atomizadoras de alta presión que crean una niebla para capturar partículas en el aire. Sin contención, los esfuerzos de supresión son significativamente menos efectivos.

Ignorar el Mantenimiento como Control de Ruido

El ruido a menudo se acepta como un subproducto inevitable del trabajo. Sin embargo, gran parte de él se puede rastrear hasta un mal mantenimiento del equipo.

Cuando los componentes no están debidamente lubricados o alineados, la fricción y la vibración resultantes amplifican el ruido operativo. Abordar los ajustes imprecisos y garantizar que la maquinaria esté en buen estado es un método directo de reducción de ruido.

Gestión del Agua Contaminada

El desafío más significativo con las aguas residuales no es su recolección, sino su gestión adecuada. Este lodo no puede ser descargado en desagües pluviales o alcantarillas municipales sin tratamiento.

Un plan efectivo requiere un sistema de circuito cerrado donde el agua se recolecta, los sólidos se asientan y luego el agua se trata para su descarga o, idealmente, se recicla de nuevo en el proceso de mezcla.

Un Enfoque Proactivo para el Control de la Contaminación

Su estrategia para gestionar la contaminación debe estar directamente ligada a sus objetivos ambientales y operativos principales.

- Si su enfoque principal es la calidad del aire y la salud comunitaria: Priorice la inversión en edificios de almacenamiento completamente cerrados y sistemas de supresión de polvo diseñados para capturar material particulado en la fuente.

- Si su enfoque principal es el cumplimiento operativo y la seguridad de los trabajadores: Implemente un programa de mantenimiento riguroso para reducir el ruido mecánico y considere la instalación de recintos insonorizados alrededor del mezclador principal.

- Si su enfoque principal es la protección de las fuentes de agua locales: Diseñe y opere un sistema integral de gestión de aguas residuales que recoja toda la escorrentía para su tratamiento y reciclaje.

Gestionar eficazmente estos contaminantes no es solo una cuestión de cumplimiento, sino una parte fundamental de una operación responsable y sostenible.

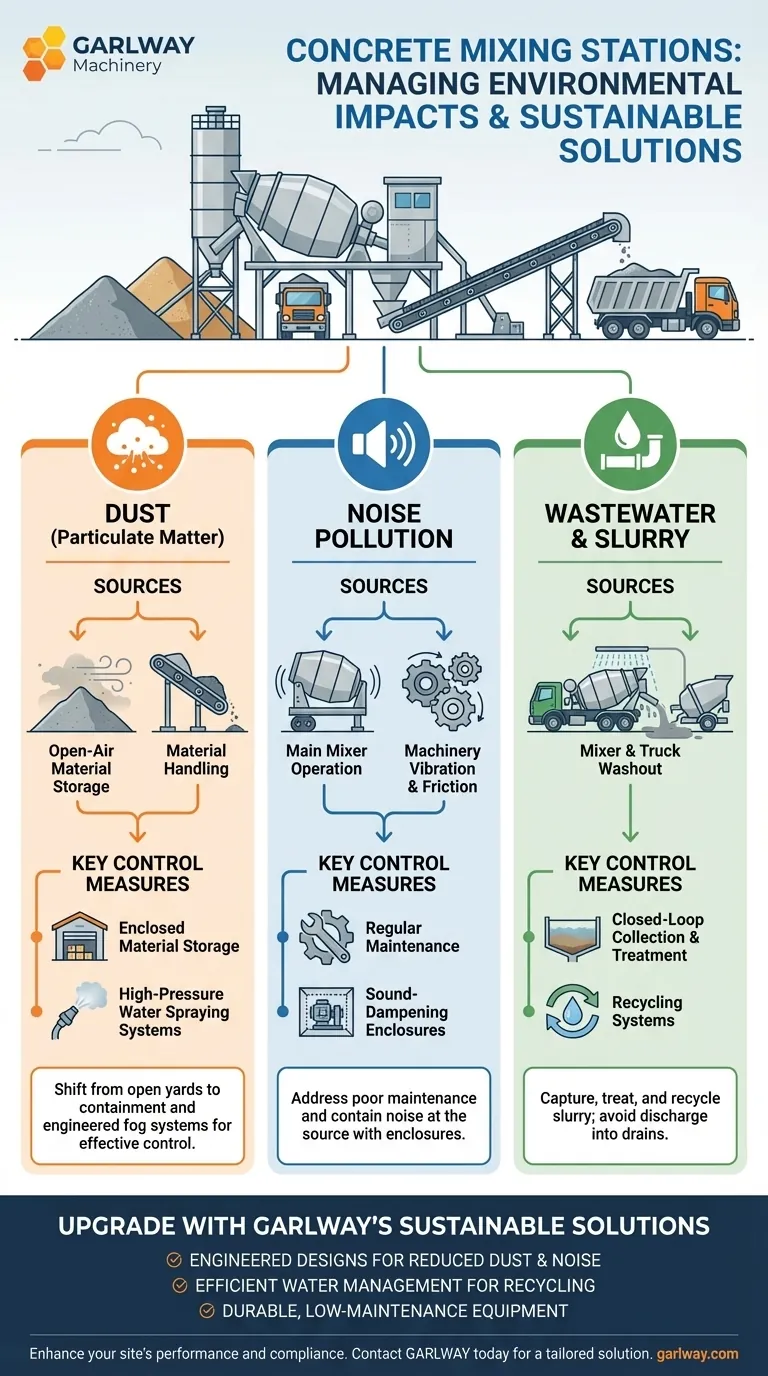

Tabla Resumen:

| Tipo de Contaminación | Fuentes Principales | Medidas de Control Clave |

|---|---|---|

| Polvo (Materia Particulada) | Manipulación de materiales, almacenamiento al aire libre | Almacenamiento cerrado, sistemas de pulverización de agua a alta presión |

| Ruido | Operación del mezclador principal, vibración de maquinaria | Mantenimiento regular, recintos insonorizados |

| Aguas Residuales y Lodos | Lavado de mezclador y camión | Sistemas de recolección, tratamiento y reciclaje en circuito cerrado |

Mejore su estación de mezcla de concreto con las soluciones sostenibles de GARLWAY.

Como especialista en maquinaria de construcción, GARLWAY ofrece plantas de hormigón, mezcladores y cabrestantes robustos diseñados teniendo en cuenta el control de la contaminación. Ayudamos a las empresas de construcción y contratistas de todo el mundo a minimizar el impacto ambiental a través de:

- Diseños de ingeniería que reducen el polvo y el ruido en la fuente.

- Sistemas eficientes de gestión del agua para el reciclaje de lodos y el cumplimiento.

- Equipos duraderos y de bajo mantenimiento que garantizan la eficiencia operativa y la sostenibilidad a largo plazo.

¿Listo para mejorar el rendimiento ambiental de su sitio y cumplir con los estándares regulatorios? Póngase en contacto con GARLWAY hoy mismo para obtener una solución personalizada que se adapte a las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cuál es la función del transportador de transferencia de agregados en una planta de hormigón? Maximizar la eficiencia y la velocidad de producción de la planta

- ¿Qué es una planta de hormigón y qué produce? Producción de Hormigón de Grado Industrial

- ¿Cuáles son las ventajas de una planta de mezcla central? Logre una calidad y velocidad superiores

- ¿Cuáles son los requisitos del sistema de control eléctrico en una planta de hormigón durante la producción? Garantice la fiabilidad y la eficiencia

- ¿Cuáles son los componentes clave de una planta de hormigón? Domina los 5 sistemas principales

- ¿Cuáles son los beneficios de usar una planta de dosificación en seco? Logre una producción de concreto rápida y rentable

- ¿Cuál es la función del compresor de aire en una planta de hormigón? La potencia detrás del procesamiento automatizado

- ¿Qué es un camión mezclador de concreto volumétrico? Una planta de concreto móvil para mezclar bajo demanda