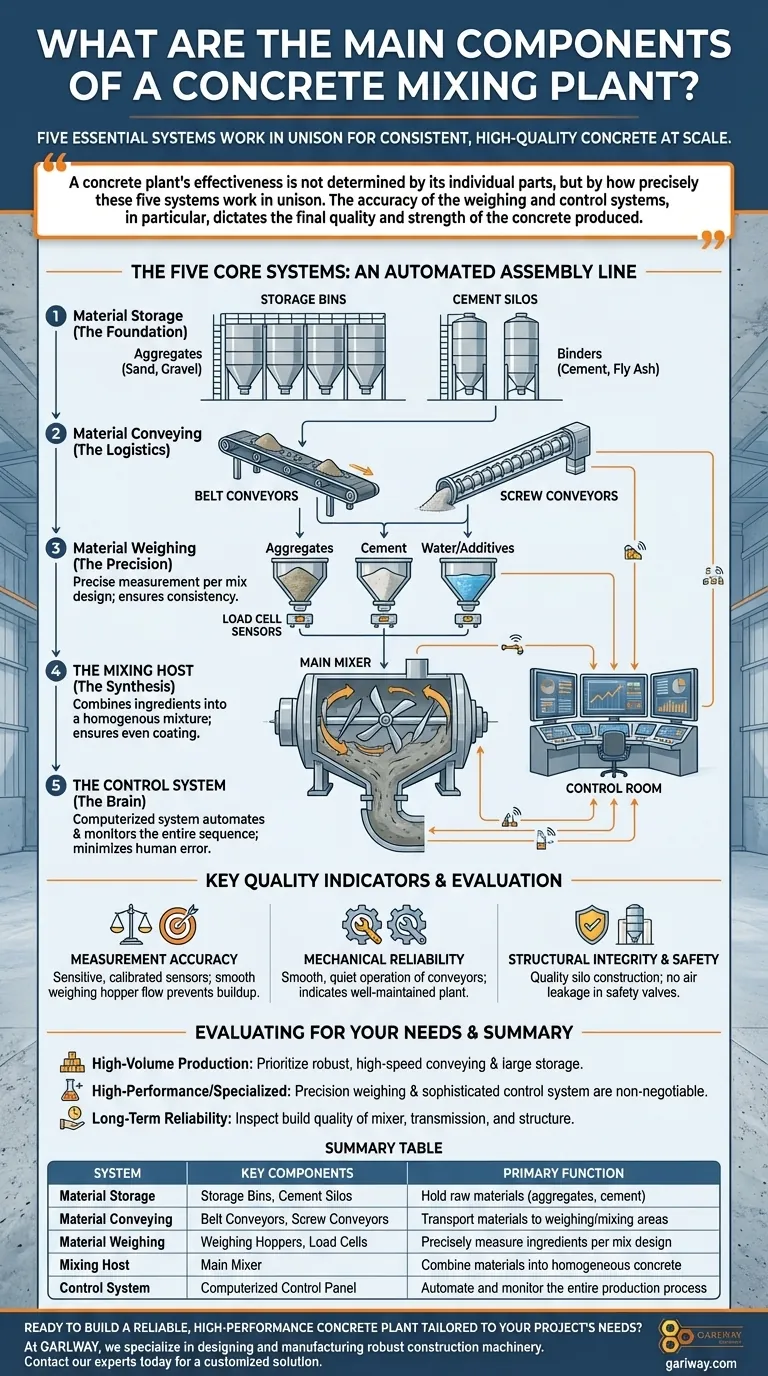

En esencia, una planta de mezcla de concreto es un sistema altamente integrado diseñado para un propósito: producir concreto consistente y de alta calidad a escala. Logra esto a través de la coordinación precisa de cinco sistemas esenciales: almacenamiento de materiales, transporte de materiales, pesaje de materiales, mezcla y control centralizado. Estos componentes funcionan en un proceso secuencial y automatizado para transformar los ingredientes crudos en un producto terminado.

La efectividad de una planta de concreto no está determinada por sus partes individuales, sino por la precisión con la que estos cinco sistemas trabajan al unísono. La precisión de los sistemas de pesaje y control, en particular, dicta la calidad y resistencia final del concreto producido.

Los Cinco Sistemas Centrales de una Planta de Concreto

Una planta de concreto funciona como una línea de ensamblaje. Cada sistema realiza una función específica antes de pasar a la siguiente, y todo el proceso es gestionado por un cerebro central. Comprender el papel de cada uno es clave para comprender la operación completa.

Sistema 1: Almacenamiento de Materiales (La Base)

El proceso comienza con el almacenamiento a granel de las materias primas. Este sistema debe tener suficiente inventario para garantizar la operación continua.

Los agregados como arena y grava se almacenan típicamente en grandes tolvas de almacenamiento o pilas al aire libre. Los aglutinantes, principalmente cemento y cenizas volantes, se almacenan en silos altos y cerrados para protegerlos de la humedad y los elementos.

Sistema 2: Transporte de Materiales (La Logística)

Este sistema es la columna vertebral logística de la planta, moviendo materiales desde el almacenamiento a las etapas posteriores. La eficiencia del sistema de transporte impacta directamente en la productividad general de la planta.

Las cintas transportadoras se utilizan comúnmente para mover agregados desde las tolvas de almacenamiento a las tolvas de pesaje. Para cemento y otros polvos, se utilizan transportadores de tornillo cerrados para evitar el polvo y la pérdida de material mientras se transportan desde los silos.

Sistema 3: Pesaje de Materiales (La Precisión)

Este es, posiblemente, el sistema más crítico para garantizar la calidad del concreto. Es aquí donde se ejecuta la "receta" específica, o diseño de mezcla, con precisión.

Cada ingrediente —agregados, cemento, agua y cualquier aditivo— se mide en su propia tolva de pesaje, que descansa sobre sensores electrónicos altamente sensibles (celdas de carga). El pesaje inexacto es la causa principal de la inconsistencia en la resistencia y el rendimiento del concreto.

Sistema 4: El Host de Mezcla (La Síntesis)

Una vez pesados, todos los materiales se descargan en el host de mezcla, o el mezclador principal. Aquí es donde ocurre el proceso físico de combinar los ingredientes en una mezcla de concreto homogénea.

El objetivo es asegurar que cada partícula de agregado esté uniformemente recubierta con pasta de cemento. La eficiencia y el diseño del mezclador influyen directamente en la consistencia y trabajabilidad final del concreto.

Sistema 5: El Sistema de Control (El Cerebro)

Toda la operación es automatizada y monitoreada por un sistema de control central, típicamente alojado en una sala de control dedicada.

Este sistema computarizado gestiona toda la secuencia de producción, desde el transporte y pesaje de las materias primas según la receta seleccionada hasta el control del tiempo de mezcla y la descarga del producto final. Garantiza la repetibilidad, minimiza el error humano y proporciona datos de producción cruciales.

Comprender los Indicadores Clave de Calidad

La fiabilidad de una planta va mucho más allá de tener los cinco sistemas centrales. La calidad de su construcción e integración es lo que separa una instalación de alto rendimiento de una plagada de tiempo de inactividad e inconsistencia.

La Criticidad de la Precisión de la Medición

Un sistema de control solo es tan bueno como los datos que recibe. Los sensores en el sistema de pesaje deben ser sensibles y estar correctamente calibrados.

Además, las tolvas de pesaje deben estar diseñadas para un flujo de material suave. Cualquier acumulación o adherencia de material conducirá a mediciones inexactas en lotes posteriores, comprometiendo la calidad del concreto.

Fiabilidad de los Sistemas Mecánicos

Los sistemas de transporte de materiales son los puntos más comunes de fallo mecánico. El funcionamiento suave y silencioso de las cintas transportadoras, elevadores de cangilones y transportadores de tornillo es un signo de una planta bien mantenida.

Ruidos anormales, atascos de cadenas o deslizamientos son indicadores de problemas subyacentes que pueden detener la producción por completo, creando cuellos de botella costosos.

Integridad Estructural y Seguridad

La calidad de los componentes estructurales principales, como los silos de cemento, es primordial. No debe haber fugas de aire en la válvula de seguridad, que está diseñada para regular la presión.

Un silo comprometido no solo corre el riesgo de contaminar material costoso, sino que también representa un peligro significativo para la seguridad en el sitio.

Evaluación de una Planta para sus Necesidades

La configuración ideal de la planta de concreto depende completamente de sus objetivos operativos. Analizar los componentes a través de la lente de su objetivo principal le ayudará a tomar una decisión más informada.

- Si su enfoque principal es la producción de alto volumen: Priorice sistemas de transporte robustos y de alta velocidad y grandes capacidades de almacenamiento para evitar cuellos de botella y garantizar la operación continua.

- Si su enfoque principal es concreto de alto rendimiento o especializado: La precisión del sistema de pesaje de materiales y la sofisticación del sistema de control son innegociables para gestionar recetas y aditivos complejos.

- Si su enfoque principal es la fiabilidad a largo plazo y los bajos costos operativos: Inspeccione de cerca la calidad de construcción del mezclador, los sistemas de transmisión y la integridad estructural de los silos y el marco.

En última instancia, ver una planta de concreto como un sistema único e integrado, en lugar de una colección de piezas, es la clave para producir resultados consistentemente superiores.

Tabla Resumen:

| Sistema | Componentes Clave | Función Principal |

|---|---|---|

| Almacenamiento de Materiales | Tolvas de Almacenamiento, Silos de Cemento | Almacenar materias primas (agregados, cemento) |

| Transporte de Materiales | Cintas Transportadoras, Transportadores de Tornillo | Transportar materiales a las áreas de pesaje/mezcla |

| Pesaje de Materiales | Tolvas de Pesaje, Celdas de Carga | Medir con precisión los ingredientes según el diseño de mezcla |

| Host de Mezcla | Mezclador Principal | Combinar materiales en concreto homogéneo |

| Sistema de Control | Panel de Control Computarizado | Automatizar y monitorear todo el proceso de producción |

¿Listo para construir una planta de concreto fiable y de alto rendimiento adaptada a las necesidades de su proyecto?

En GARLWAY, nos especializamos en el diseño y fabricación de maquinaria de construcción robusta, incluyendo plantas de dosificación de concreto, mezcladores y cabrestantes para contratistas y empresas de construcción de todo el mundo. Nuestra experiencia garantiza que su planta ofrezca una calidad constante, maximice el tiempo de actividad y optimice sus costos operativos.

Contacte a nuestros expertos hoy mismo para una solución personalizada que cumpla con sus requisitos de volumen de producción, precisión y fiabilidad.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cuáles son los rangos de precios para diferentes modelos de plantas de RMC? Una guía para la inversión inteligente

- ¿Cuál es el propósito de la planta de asfalto? Producir pavimentos duraderos y de alta calidad

- ¿Qué se debe hacer si se encuentran anomalías en el equipo? Un protocolo de seguridad paso a paso

- ¿Cuáles son los pasos principales en el principio de funcionamiento de una planta de lotes de concreto? Una guía para la precisión automatizada

- ¿Cuáles son los seis aspectos principales del proceso de equipamiento de la estación de mezcla de concreto? Garantice la seguridad y la eficiencia

- ¿Cuáles son las principales máquinas utilizadas en las plantas de hormigón? Optimice su configuración de producción de hormigón

- ¿Por qué es importante la dosificación precisa de materiales en la mezcla de concreto? Garantiza la integridad estructural y la durabilidad

- ¿Cuál es la historia de las hormigoneras volumétricas? De los principios romanos al control moderno en obra