Los elementos clave de inspección para una planta de mezcla de concreto se dividen en tres categorías principales: sistemas eléctricos, componentes mecánicos y procesos operativos. Una inspección exhaustiva confirma que todos los circuitos están intactos y debidamente conectados a tierra, que las piezas mecánicas como engranajes y frenos están seguras y lubricadas, y que los procesos de pesaje y mezcla cumplen con los requisitos precisos.

Una inspección verdaderamente efectiva va más allá de una simple lista de verificación; es un proceso sistemático diseñado para garantizar la seguridad operativa, prevenir tiempos de inactividad costosos y asegurar la calidad constante del producto de concreto final.

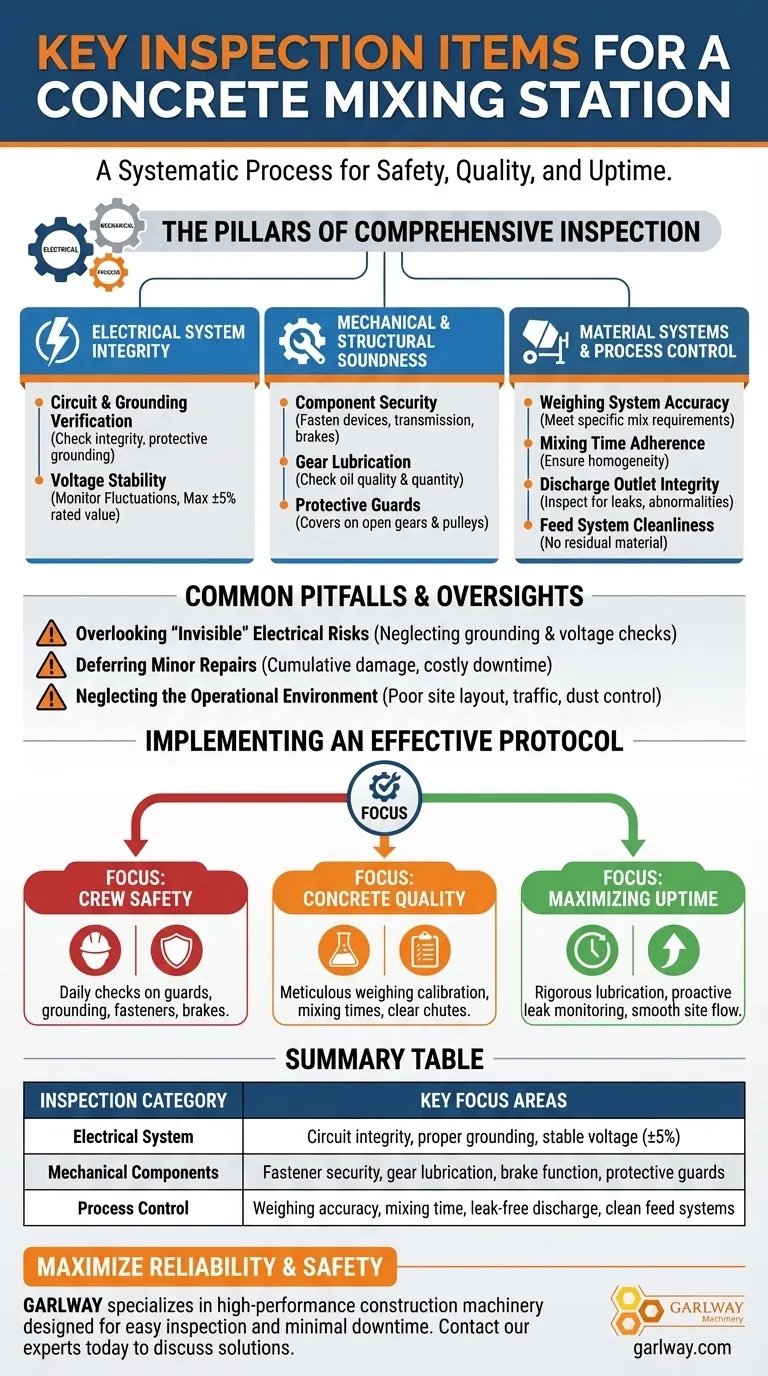

Los Pilares de una Inspección Integral

Un protocolo de inspección robusto se basa en la evaluación sistemática de los sistemas centrales de la planta de mezcla. Cada área presenta riesgos únicos y requiere una atención específica al detalle.

Integridad del Sistema Eléctrico

El sistema eléctrico es el centro nervioso de la planta, y su falla puede causar paradas inmediatas y catastróficas.

- Verificación de Circuitos y Puesta a Tierra: Todos los circuitos deben verificarse en cuanto a integridad y funcionamiento normal. Crucialmente, la resistencia de la puesta a tierra protectora o de la línea neutra debe cumplir con los estándares de seguridad establecidos para prevenir riesgos de descarga eléctrica.

- Estabilidad de Voltaje: Se debe monitorear el voltaje de la fuente de alimentación. Las fluctuaciones no deben exceder el 5% del valor nominal, ya que un voltaje inestable puede dañar componentes electrónicos y motores sensibles.

Solidez Mecánica y Estructural

El desgaste mecánico es inevitable. La inspección proactiva evita que problemas menores se conviertan en fallas importantes del equipo.

- Fijación de Componentes: Todos los componentes deben estar firmemente sujetos. Esto incluye los dispositivos de trabajo principales, todos los mecanismos de transmisión y los sistemas de frenado.

- Lubricación de Engranajes: Se debe inspeccionar regularmente la calidad y cantidad de aceite de todos los engranajes. La lubricación adecuada es esencial para prevenir el desgaste excesivo y el sobrecalentamiento.

- Protectores de Seguridad: Todos los engranajes y poleas expuestos deben tener cubiertas protectoras. Esta es una verificación de seguridad crítica para prevenir enredos y lesiones.

Sistemas de Materiales y Control de Procesos

La calidad del concreto depende directamente de la precisión y limpieza de los procesos de manejo de materiales y mezcla.

- Precisión del Sistema de Pesaje: La precisión de medición del sistema de pesaje debe controlarse de manera constante para cumplir con los requisitos específicos del diseño de la mezcla de concreto.

- Cumplimiento del Tiempo de Mezcla: Se debe monitorear el tiempo de mezcla para asegurar que se alinee con los estándares del proceso para lograr un producto homogéneo y de alta calidad.

- Integridad de la Boca de Descarga: Inspeccione las bocas de descarga en busca de fugas o anomalías. La reparación rápida de cualquier fuga evita el desperdicio de material y mantiene un área de trabajo limpia y segura.

- Limpieza del Sistema de Alimentación: Se debe verificar el sistema de alimentación, incluidas las tolvas y los conductos, para asegurar que el material se descargue por completo después de cada ciclo. El material residual puede endurecerse y contaminar lotes posteriores.

Errores Comunes y Pasados por Alto

Un error común es centrarse solo en las partes visibles y en movimiento, mientras se descuidan elementos menos obvios pero igualmente críticos. Este enfoque reactivo conduce a fallas inesperadas y riesgos de seguridad.

Pasar por Alto los Riesgos Eléctricos "Invisibles"

Un perno suelto es fácil de detectar, pero una conexión a tierra inadecuada no lo es. Descuidar la prueba de la resistencia de puesta a tierra y la estabilidad del voltaje expone al personal a graves peligros eléctricos y al equipo a fallas prematuras.

Aplazar Reparaciones Menores

Pequeños problemas, como una fuga menor en una puerta de descarga o un engranaje ligeramente desgastado, pueden parecer insignificantes. Sin embargo, aplazar estas reparaciones conduce a daños acumulativos, desperdicio de material y, eventualmente, a un tiempo de inactividad no planificado que es mucho más costoso que la reparación inicial.

Descuidar el Entorno Operativo

La planta en sí puede estar en perfectas condiciones, pero un sitio mal planificado introduce ineficiencia y riesgo constantes. Factores como el flujo de tráfico, el control de polvo y las ubicaciones de almacenamiento de materiales son parte de una inspección holística de seguridad y eficiencia. Un diseño de sitio adecuado, como carreteras circulares y áreas de lavado designadas, previene accidentes y agiliza el flujo de trabajo.

Implementación de un Protocolo de Inspección Efectivo

Su estrategia de inspección debe adaptarse a sus objetivos operativos principales.

- Si su enfoque principal es la seguridad de la tripulación: Priorice las verificaciones diarias de todos los protectores de seguridad, la integridad de la puesta a tierra eléctrica y la seguridad de todos los sujetadores y sistemas de frenado.

- Si su enfoque principal es la calidad del concreto: Concéntrese meticulosamente en la calibración y precisión del sistema de pesaje, el estricto cumplimiento de los tiempos de mezcla especificados y la garantía de que los conductos de alimentación estén libres de material viejo.

- Si su enfoque principal es maximizar el tiempo de actividad y la eficiencia: Implemente un programa de lubricación riguroso, monitoree proactivamente cualquier fuga del sistema y asegúrese de que el diseño del sitio facilite el flujo suave de vehículos y materiales.

En última instancia, una inspección constante y exhaustiva transforma su planta de mezcla de un posible pasivo a un activo confiable, seguro y productivo.

Tabla Resumen:

| Categoría de Inspección | Áreas Clave de Enfoque |

|---|---|

| Sistema Eléctrico | Integridad del circuito, puesta a tierra adecuada, voltaje estable (±5% del valor nominal) |

| Componentes Mecánicos | Fijación de sujetadores, lubricación de engranajes, funcionamiento de frenos, protectores de seguridad |

| Control de Procesos | Precisión del sistema de pesaje, tiempo de mezcla, descarga sin fugas, sistemas de alimentación limpios |

Maximice la confiabilidad y seguridad de sus operaciones de concreto. GARLWAY se especializa en maquinaria de construcción de alto rendimiento, incluidas plantas de dosificación de concreto duraderas, mezcladoras y cabrestantes para contratistas y empresas de construcción en todo el mundo. Nuestro equipo está diseñado para una fácil inspección y un tiempo de inactividad mínimo. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su productividad y la calidad de sus proyectos.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cómo ahorra tiempo una hormigonera pequeña? Automatiza el mezclado y aumenta la eficiencia en tu obra

- ¿Cuáles son los factores que influyen en la elección de una planta de mezcla de concreto? Consideraciones clave para la eficiencia

- ¿Cómo se diseñan típicamente las carreteras dentro de una planta de mezcla de concreto? Optimizar para la seguridad y la eficiencia

- ¿Cuánto cuesta una planta de dosificación? Descubra la verdadera inversión para su proyecto

- ¿Cómo mejora la eficiencia del tiempo una hormigonera pequeña? Automatiza la mezcla y aumenta la productividad