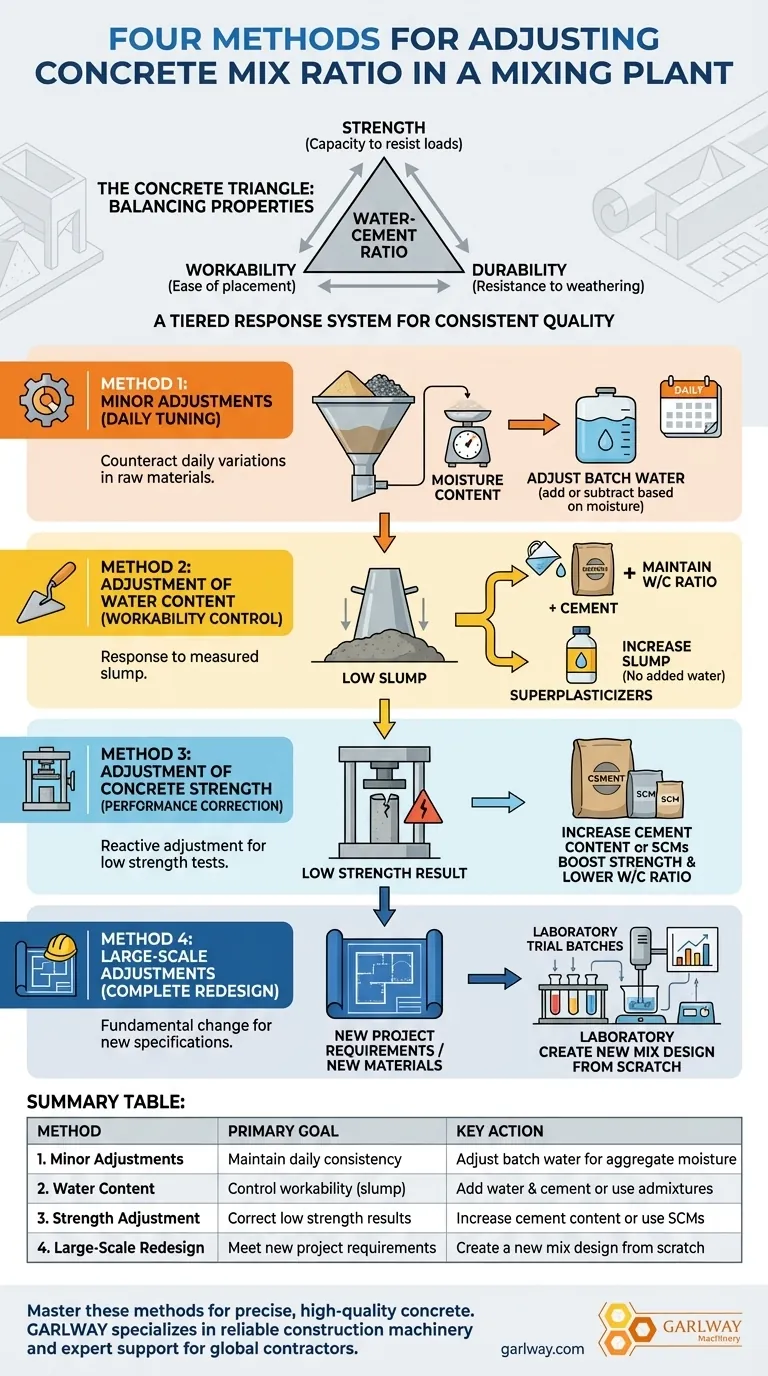

Para ajustar adecuadamente la relación de mezcla del concreto, debe comprender los cuatro métodos principales utilizados en una planta de mezclado. Estos son ajustes menores para la consistencia diaria, ajustes específicos para el contenido de agua y la resistencia basados en pruebas, y ajustes a gran escala para diseños de mezcla completamente nuevos.

El principio central es que el ajuste de la mezcla de concreto no es una acción única, sino un sistema de respuesta escalonado. El objetivo es pasar de ajustes rutinarios y menores a rediseños importantes solo cuando sea necesario, garantizando una calidad constante al tiempo que se controlan las variables del mundo real como la humedad de los materiales, la temperatura y la retroalimentación del rendimiento.

El objetivo: Equilibrar el triángulo del concreto

Antes de ajustar cualquier mezcla, es fundamental comprender las tres propiedades interconectadas que se intentan equilibrar. Cambiar una siempre afectará a las otras.

Resistencia

Es la capacidad del concreto para resistir cargas, generalmente medida en PSI o MPa. Es la especificación de rendimiento más común y está principalmente gobernada por la relación agua-cemento.

Trabajabilidad (Asentamiento)

Se refiere a la facilidad con la que el concreto fresco puede colocarse, compactarse y acabarse sin segregación. Está influenciada más directamente por el contenido de agua y las propiedades de los agregados.

Durabilidad

Es la capacidad del concreto para resistir la intemperie, el ataque químico y la abrasión durante su vida útil. Al igual que la resistencia, está fundamentalmente ligada a una baja relación agua-cemento y a una adecuada incorporación de aire.

Un desglose de los cuatro métodos de ajuste

Cada método aborda una necesidad operativa diferente, desde el control de calidad diario hasta los cambios fundamentales en los requisitos del proyecto.

Método 1: Ajustes menores (Ajuste diario)

Este es el tipo de ajuste más común. Se realiza para contrarrestar las variaciones diarias y predecibles en las materias primas, en particular el contenido de humedad de la arena y los agregados.

Si los agregados están más húmedos de lo supuesto en el diseño, el agua que transportan debe restarse del agua de la mezcla para mantener la relación agua-cemento correcta. Si están más secos, se debe agregar más agua. Esta es una tarea operativa rutinaria esencial para la consistencia.

Método 2: Ajuste del contenido de agua (Control de trabajabilidad)

Este ajuste es una respuesta directa al asentamiento medido del concreto fresco. Si una mezcla tiene baja trabajabilidad (bajo asentamiento), se puede agregar una cantidad controlada de agua.

Sin embargo, para evitar comprometer la resistencia, esto debe hacerse con cuidado. La mejor práctica es agregar también una cantidad proporcional de cemento para mantener la relación agua-cemento especificada. Las plantas modernas a menudo utilizan superplastificantes (aditivos reductores de agua) para aumentar el asentamiento sin agregar más agua.

Método 3: Ajuste de la resistencia del concreto (Corrección de rendimiento)

Este es un ajuste reactivo que se realiza cuando las pruebas de resistencia a la compresión (de muestras de cilindros o cubos) resultan por debajo de la especificación requerida.

Esto requiere un cambio más significativo que un ajuste menor. La solución suele ser aumentar el contenido de cemento o introducir materiales cementicios suplementarios (SCM) para reducir la relación agua-cemento, aumentando así la resistencia. Esto se hace después de investigar y descartar otras causas como materiales deficientes o errores de prueba.

Método 4: Ajustes a gran escala (Rediseño completo)

Esto no es un ajuste, sino una reformulación completa del diseño de la mezcla. Se requiere cuando cambian las especificaciones fundamentales del proyecto, se introduce una nueva fuente de agregados o cemento, o se necesitan criterios de rendimiento especiales (como fraguado rápido o alta durabilidad).

Este proceso implica comenzar desde cero con lotes de prueba de laboratorio para verificar que el nuevo diseño cumpla con todos los requisitos de resistencia, trabajabilidad y durabilidad antes de que se utilice en la producción.

Comprender las compensaciones y los riesgos

Realizar ajustes sin comprender las consecuencias puede provocar fallos costosos.

La relación agua-cemento es absoluta

El error más común en el campo es agregar agua a una mezcla para facilitar su colocación sin agregar más cemento. Esto debilita permanentemente el concreto, aumenta la permeabilidad y reduce drásticamente su durabilidad a largo plazo.

El equilibrio entre costo y rendimiento

Aumentar la resistencia casi siempre significa aumentar la cantidad de cemento, que es el componente más caro de la mezcla. Los ajustes deben ser técnicamente sólidos pero también económicamente viables para el proyecto.

El efecto dominó de los materiales

Un cambio que parece pequeño puede tener un gran impacto. Por ejemplo, un cambio en la finura de la arena puede alterar significativamente la demanda de agua de la mezcla, afectando tanto la trabajabilidad como la relación agua-cemento final si no se tiene en cuenta adecuadamente.

Tomar la decisión correcta para su objetivo

Utilice el contexto de su problema para determinar el método correcto.

- Si su principal objetivo es mantener la consistencia diaria: Priorice los ajustes menores probando diligentemente la humedad de los agregados y corrigiendo el agua de la mezcla.

- Si su principal objetivo es corregir la trabajabilidad en el sitio: Utilice ajustes específicos de agua o aditivos, pero siempre proteja la relación agua-cemento crítica.

- Si su principal objetivo es solucionar resultados de baja resistencia: Es necesario un ajuste directo de la resistencia aumentando el contenido de cemento después de una investigación exhaustiva.

- Si su principal objetivo es cumplir con los nuevos requisitos del proyecto: Un ajuste a gran escala o un rediseño completo de la mezcla es el único enfoque profesional.

Dominar estos métodos de ajuste transforma la producción de concreto de una simple receta a una disciplina de ingeniería precisa.

Tabla resumen:

| Método | Objetivo principal | Acción clave |

|---|---|---|

| 1. Ajustes menores | Mantener la consistencia diaria | Ajustar el agua de la mezcla para la humedad del agregado |

| 2. Contenido de agua | Controlar la trabajabilidad (asentamiento) | Agregar agua y cemento o usar aditivos |

| 3. Ajuste de resistencia | Corregir resultados de baja resistencia | Aumentar el contenido de cemento o usar SCMs |

| 4. Rediseño a gran escala | Cumplir con nuevos requisitos del proyecto | Crear un nuevo diseño de mezcla desde cero |

Logre un concreto preciso y de alta calidad lote tras lote. GARLWAY se especializa en maquinaria de construcción, ofreciendo plantas de dosificación de concreto confiables, mezcladoras y soporte experto para empresas constructoras y contratistas a nivel mundial. Deje que nuestras soluciones le ayuden a dominar los ajustes de mezcla para una resistencia y durabilidad superiores. Póngase en contacto con nuestros expertos hoy mismo para optimizar su producción de concreto.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

La gente también pregunta

- ¿Cuáles son las ventajas del diseño estructural de las centrales de mezcla de hormigón de gran y mediano tamaño? Resistencia y eficiencia superiores para proyectos importantes

- ¿Cuáles son las consideraciones clave de seguridad para las estaciones de mezcla de concreto a gran escala? Garantizar la protección del operador y del equipo

- ¿Cuáles son las ventajas de una hormigonera volumétrica? Logra un control total y cero desperdicio

- ¿Cuál es la importancia de mantener un equilibrio dinámico en el proceso de mezcla de concreto? Maximizar la productividad y reducir los costos.

- ¿Por qué es importante el material utilizado en una planta de mezcla de concreto? Es la base de la calidad y la durabilidad.

- ¿Cómo determinar el tamaño de una planta de hormigón en función de los requisitos de construcción? Optimice el suministro de hormigón de su proyecto

- ¿Cuáles son las ventajas de la monitorización y el control remotos en una planta de dosificación? Aumente la eficiencia y la calidad

- ¿Por qué es importante el mantenimiento interno de un silo de cemento después de cada uso? Proteja su inversión y evite tiempos de inactividad.