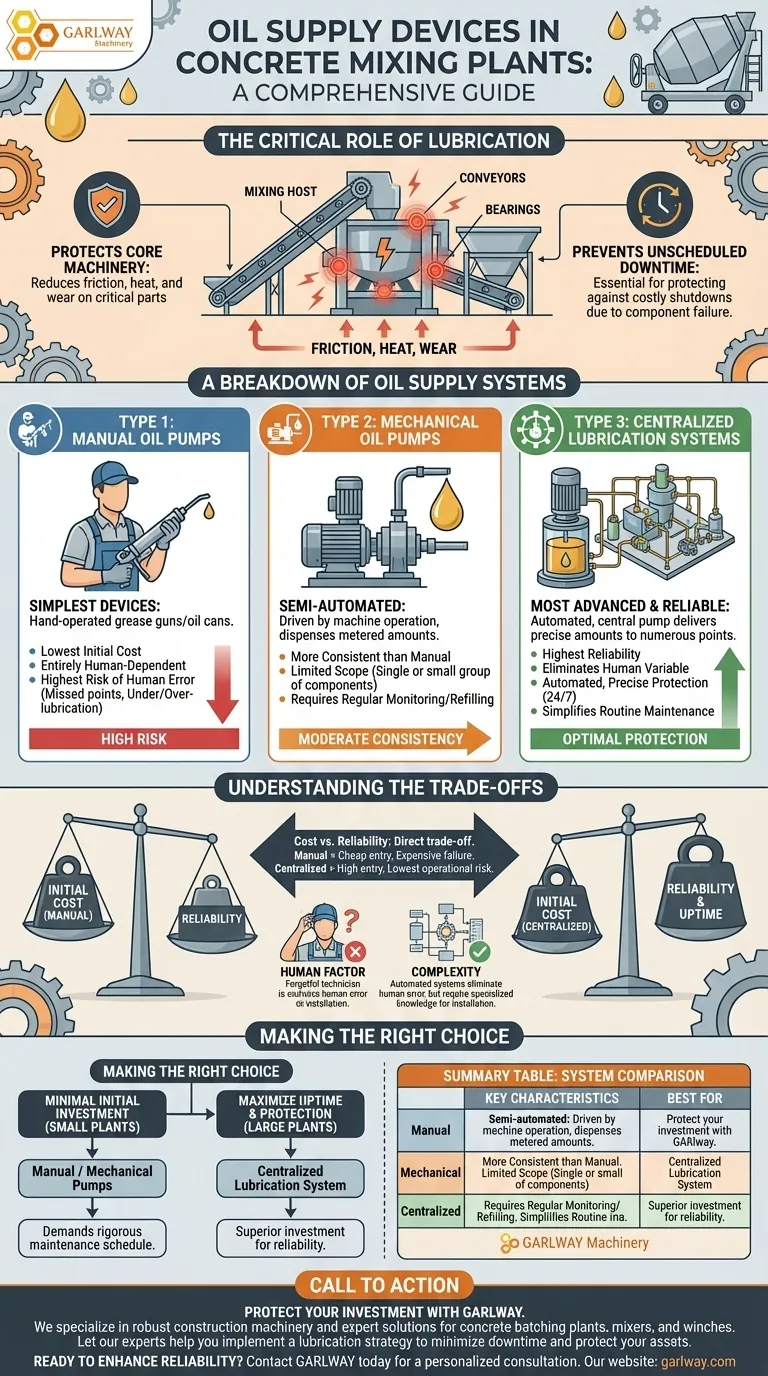

En una planta de mezcla de concreto, el suministro de aceite y la lubricación se gestionan mediante tres tipos principales de dispositivos: bombas de aceite manuales, bombas de aceite mecánicas y sistemas de lubricación centralizada. Estos sistemas son esenciales para proteger los componentes mecánicos centrales de la planta del entorno abrasivo y de alta tensión inherente a la producción de concreto.

La elección fundamental en la estrategia de lubricación de una planta es equilibrar el costo inicial con la confiabilidad operativa a largo plazo. Si bien los métodos manuales son simples, los sistemas automatizados brindan la protección más consistente para la maquinaria crítica, lo que impacta directamente en el tiempo de actividad y la longevidad de la planta.

El papel fundamental de la lubricación en una planta de concreto

Una planta de concreto es una compleja integración de sistemas para mezclar, pesar, transportar y almacenar materiales. Estos sistemas dependen de componentes mecánicos de alta resistencia que operan bajo carga constante y en un entorno polvoriento y hostil.

Protección de la maquinaria central

La lubricación adecuada no es una tarea de mantenimiento opcional; es un requisito operativo fundamental. Reduce la fricción, el calor y el desgaste en piezas críticas como rodamientos, engranajes y ejes dentro del host de mezcla y los sistemas de transporte de materiales.

Prevención de tiempos de inactividad no programados

La falla de un solo rodamiento debido a una lubricación inadecuada puede detener todo el proceso de producción. Los sistemas de suministro de aceite eficaces son una defensa principal contra tiempos de inactividad no programados y costosos.

Un desglose de los sistemas de suministro de aceite

Los tres tipos de dispositivos representan un espectro que va desde el control manual total hasta la automatización completa, cada uno con características operativas distintas.

Tipo 1: Bombas de aceite manuales

Estos son los dispositivos más simples, generalmente pistolas de engrase o aceiteras operadas manualmente. Un técnico es responsable de aplicar manualmente lubricante a cada punto de lubricación en intervalos programados.

Este método tiene el costo inicial más bajo pero depende completamente de la diligencia humana. Conlleva el mayor riesgo de error, como puntos de lubricación omitidos, lubricación insuficiente o lubricación excesiva.

Tipo 2: Bombas de aceite mecánicas

Las bombas mecánicas son un paso hacia la automatización. Estos dispositivos a menudo son impulsados por la propia operación de la máquina, dispensando una pequeña cantidad medida de lubricante mientras la máquina está en funcionamiento.

Ofrecen más consistencia que los métodos manuales, pero generalmente se limitan a lubricar uno o un pequeño grupo de componentes. Aún requieren monitoreo y recarga regulares.

Tipo 3: Sistemas de lubricación centralizada

Esta es la solución más avanzada y confiable. Una bomba central entrega automáticamente una cantidad precisa y medida de lubricante desde un depósito principal a docenas o incluso cientos de puntos de lubricación en toda la planta a través de una red de líneas de distribución.

Estos sistemas están programados para entregar la cantidad exacta de lubricante en el intervalo correcto, asegurando una protección óptima para todos los componentes sin intervención manual.

Comprensión de las compensaciones

Elegir el sistema adecuado requiere una mirada objetiva al equilibrio entre costo, complejidad y riesgo de falla.

Costo vs. Confiabilidad

Existe una compensación directa entre la inversión inicial y la confiabilidad a largo plazo. Los sistemas manuales son baratos de implementar pero caros cuando fallan, lo que provoca daños en el equipo y pérdida de producción. Los sistemas centralizados tienen un alto costo inicial pero proporcionan el menor riesgo operativo a largo plazo.

El factor humano

Los sistemas manuales y, en menor medida, los sistemas mecánicos simples introducen el riesgo de error humano. Un técnico puede olvidar un punto de lubricación, usar el lubricante incorrecto o no estar disponible. Los sistemas centralizados automatizados eliminan esta variable, proporcionando una protección constante y confiable las 24 horas del día, los 7 días de la semana.

Mantenimiento y complejidad

Aunque muy confiable, un sistema centralizado es más complejo. Requiere conocimientos especializados para la instalación y la resolución de problemas en comparación con una simple bomba manual. Sin embargo, su mantenimiento rutinario suele ser más sencillo, ya que solo implica el rellenado de un único depósito central.

Tomando la decisión correcta para su operación

El sistema ideal depende completamente de la escala de su operación y de su tolerancia al riesgo.

- Si su principal objetivo es la mínima inversión inicial para una planta más pequeña y menos compleja: Las bombas manuales o mecánicas simples son un punto de partida viable, pero exigen un programa de mantenimiento manual riguroso y disciplinado.

- Si su principal objetivo es maximizar el tiempo de actividad y proteger equipos de alto valor en una operación continua a gran escala: Un sistema de lubricación centralizada es la inversión superior, que proporciona una confiabilidad y tranquilidad inigualables.

En última instancia, una estrategia de lubricación sólida es fundamental para la rentabilidad y la longevidad de cualquier planta de mezcla de concreto.

Tabla resumen:

| Tipo de sistema | Características clave | Mejor para |

|---|---|---|

| Bombas de aceite manuales | Costo inicial más bajo, depende de la operación manual, alto riesgo de error humano. | Plantas más pequeñas con un enfoque en la mínima inversión inicial y horarios manuales estrictos. |

| Bombas de aceite mecánicas | Impulsado por la máquina, proporciona lubricación medida, más consistente que los métodos manuales. | Plantas que necesitan una mejora con respecto a los métodos manuales para componentes específicos. |

| Sistemas de lubricación centralizada | Totalmente automatizado, entrega lubricante preciso a todos los puntos, mayor confiabilidad. | Operaciones a gran escala que priorizan el tiempo de actividad máximo y la protección de equipos a largo plazo. |

Proteja su inversión y maximice el tiempo de actividad con GARLWAY

Elegir el sistema de lubricación adecuado es fundamental para la longevidad y la rentabilidad de su planta de mezcla de concreto. GARLWAY se especializa en proporcionar maquinaria de construcción robusta y soluciones expertas para empresas y contratistas de construcción a nivel mundial.

Ofrecemos una gama completa de equipos, que incluyen plantas de dosificación de concreto, mezcladoras de concreto y cabrestantes, diseñados pensando en la durabilidad y la facilidad de mantenimiento. Permita que nuestros expertos le ayuden a implementar una estrategia de lubricación que minimice el tiempo de inactividad y proteja sus valiosos activos.

¿Listo para mejorar la confiabilidad de su planta? Contacte a GARLWAY hoy para una consulta personalizada y descubra cómo nuestras soluciones pueden aportar valor a largo plazo a su operación.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

La gente también pregunta

- ¿Cómo funciona una planta de concreto? Una guía para una producción de concreto eficiente y de alta calidad

- ¿Cómo se maneja el aditivo líquido en plantas de menor capacidad de producción? Optimice su producción de concreto a pequeña escala

- ¿Qué papel juega el sistema de control en una planta de dosificación de hormigón? El Cerebro para la Calidad y la Eficiencia

- ¿Qué problema se debe comprobar en la válvula de seguridad de una planta de mezcla de concreto? La fuga de aire es crítica

- ¿Cómo se debe instalar y asegurar correctamente un silo de cemento? Garantice la estabilidad y seguridad a largo plazo

- ¿Por qué el tiempo de preparación es crítico en el proceso de mezcla de concreto? Desbloquee una mayor eficiencia y calidad

- ¿Cómo gestiona una planta de mezcla de concreto ecológica el polvo y la contaminación? Una guía para la contención total

- ¿Cómo se debe mantener el sistema de alimentación de los tanques de cemento? Proteja su equipo contra fallas