En esencia, una planta de concreto es una fábrica altamente organizada diseñada para un solo propósito: transformar materias primas en una mezcla de concreto precisa y uniforme. Funciona almacenando, pesando, combinando y mezclando sistemáticamente ingredientes como cemento, agregados (arena, grava), agua y aditivos químicos según una receta específica.

Toda la operación de una planta de dosificación de concreto es un sistema de precisión y control. Su objetivo principal no es solo mezclar ingredientes, sino garantizar que cada lote de concreto cumpla con las especificaciones exactas de resistencia, consistencia y rendimiento.

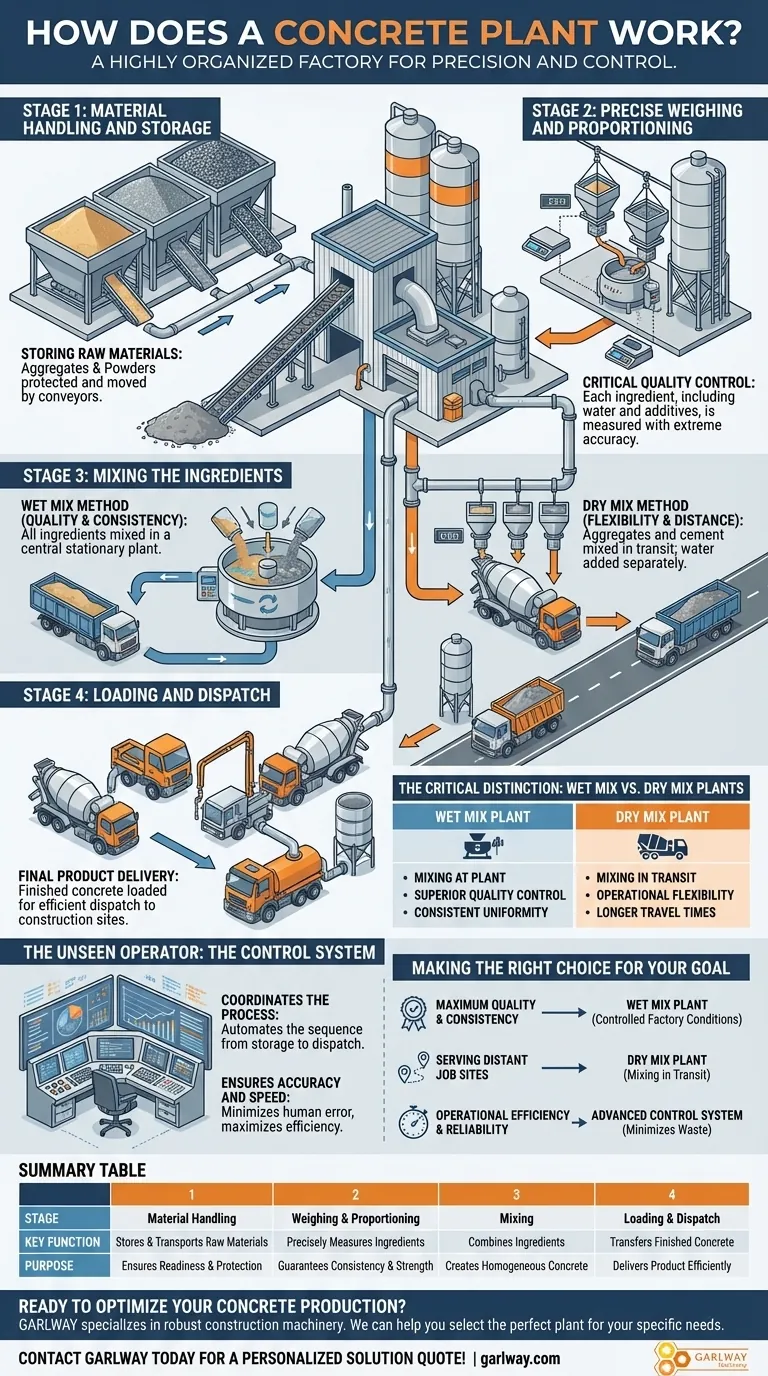

Las Cuatro Etapas Fundamentales de la Producción de Concreto

El proceso de producción, ya sea simple o complejo, sigue cuatro etapas fundamentales. Cada una está coordinada por un sistema de control central para garantizar la precisión y la eficiencia de principio a fin.

Etapa 1: Manejo y Almacenamiento de Materiales

Antes de que pueda ocurrir cualquier mezcla, las materias primas deben almacenarse adecuadamente.

Los agregados, como la arena y la grava, se suelen mantener en grandes tolvas o pilas. Los polvos, como el cemento Portland y las cenizas volantes, se almacenan en silos altos para protegerlos de la humedad.

Un sistema de cintas transportadoras y alimentadores traslada estos materiales del almacenamiento a la planta principal para su procesamiento.

Etapa 2: Pesaje y Proporcionamiento Precisos

Esta es la etapa más crítica para garantizar la calidad del concreto. Cada ingrediente debe medirse con extrema precisión.

El sistema de control dicta el peso exacto de cada agregado, cemento y polvo requerido para el diseño específico del lote. Estos materiales se descargan de sus tolvas y silos en tolvas de pesaje.

El agua y cualquier aditivo químico también se pesan o miden en volúmenes precisos.

Etapa 3: Mezcla de los Ingredientes

Una vez pesados, los ingredientes están listos para ser combinados. Cómo y dónde ocurre esto es la principal diferencia entre los dos tipos principales de plantas de concreto.

El objetivo es mezclar todos los componentes en una mezcla homogénea, asegurando que la pasta de cemento cubra uniformemente todas las partículas de agregado.

Etapa 4: Carga y Despacho

Después de que los materiales se mezclan (o están listos para ser mezclados), se descarga el producto final.

El concreto terminado se carga en un camión mezclador de tránsito o en una unidad de bombeo para su entrega en el sitio de construcción.

La Distinción Crítica: Plantas de Mezcla Húmeda vs. Mezcla Seca

La elección entre una planta de mezcla húmeda o seca es la decisión más importante en la producción de concreto, ya que impacta directamente en el control de calidad, la flexibilidad operativa y el tiempo de transporte.

El Método de Mezcla Húmeda: Para Calidad y Consistencia

En una planta de mezcla húmeda, todos los ingredientes, incluida el agua, se mezclan en una mezcladora central grande y estacionaria en la propia planta.

Este proceso produce un concreto altamente consistente y uniforme antes de que se cargue en un camión. Este método ofrece un control de calidad superior.

El Método de Mezcla Seca: Para Flexibilidad y Distancia

En una planta de mezcla seca, los agregados, la arena y el cemento se pesan y se descargan directamente en el camión mezclador de tránsito.

El agua se agrega al camión por separado, y la mezcla ocurre durante el tránsito al sitio de trabajo. Esto permite tiempos de viaje más largos, ya que el proceso de hidratación no comienza hasta la etapa final.

El Operador Invisible: El Sistema de Control

La planta de concreto moderna depende de un sofisticado sistema de control para funcionar eficazmente. Este es el cerebro de toda la operación.

Coordinación del Proceso

El sistema de control automatiza toda la secuencia, desde la alimentación de materiales desde el almacenamiento hasta su pesaje y descarga para la mezcla.

Garantía de Precisión y Velocidad

Al gestionar el proceso con precisión informática, el sistema de control garantiza que cada lote sea idéntico. Minimiza el error humano y maximiza la velocidad y eficiencia de producción de la planta.

Tomando la Decisión Correcta para su Objetivo

Comprender cómo funciona una planta le permite seleccionar el tipo correcto de producción de concreto para los requisitos específicos de su proyecto.

- Si su enfoque principal es la máxima calidad y consistencia para un proyecto de alta especificación: Una planta de mezcla húmeda es la opción superior porque la mezcla se completa en condiciones controladas de fábrica.

- Si su enfoque principal es servir a múltiples sitios de trabajo distantes desde una ubicación central: Una planta de mezcla seca ofrece la flexibilidad necesaria, ya que la mezcla en tránsito evita que el concreto fragüe prematuramente.

- Si su enfoque principal es la eficiencia y confiabilidad operativa: Invertir en una planta con un sistema de control avanzado y fácil de usar es esencial para minimizar el desperdicio y maximizar la producción.

En última instancia, conocer la mecánica detrás de la producción de concreto le permite tomar mejores decisiones que garanticen la integridad estructural y el éxito de su proyecto.

Tabla Resumen:

| Etapa | Función Clave | Propósito |

|---|---|---|

| 1. Manejo de Materiales | Almacena y transporta materias primas (agregados, cemento) | Asegura que los materiales estén listos y protegidos |

| 2. Pesaje y Proporcionamiento | Mide con precisión cada ingrediente | Garantiza la consistencia y resistencia del lote |

| 3. Mezcla | Combina los ingredientes en una mezcla uniforme | Crea concreto homogéneo y de alta calidad |

| 4. Carga y Despacho | Transfiere el concreto terminado a los camiones mezcladores | Entrega el producto eficientemente al sitio de construcción |

¿Listo para optimizar su producción de concreto?

Comprender la mecánica es el primer paso. El siguiente es elegir el equipo adecuado para garantizar el éxito de su proyecto. GARLWAY se especializa en el suministro de maquinaria de construcción robusta y eficiente, incluidas plantas de dosificación de concreto, mezcladoras y cabrestantes, adaptadas para empresas de construcción y contratistas a nivel mundial.

Podemos ayudarle a seleccionar la planta perfecta, ya sea una de mezcla húmeda para una consistencia superior o una de mezcla seca para flexibilidad logística, para maximizar su eficiencia operativa y la calidad del proyecto.

¡Contacte a GARLWAY hoy mismo para discutir sus necesidades específicas y recibir una cotización de solución personalizada!

Guía Visual

Productos relacionados

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Planta dosificadora de hormigón de cemento pequeña HZS35

La gente también pregunta

- ¿Por qué comprar repuestos para plantas de hormigón únicamente al fabricante? Proteja su inversión y maximice el tiempo de actividad

- ¿Por qué es importante mantener el hormigón en movimiento en una hormigonera? Garantizar la calidad y la resistencia

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Qué tipos de aditivos se utilizan en las plantas de hormigón? Mejora del rendimiento y la durabilidad

- ¿Qué tipos de proyectos de construcción utilizan comúnmente el hormigón producido por las plantas de hormigonado? Esencial para el éxito a gran escala