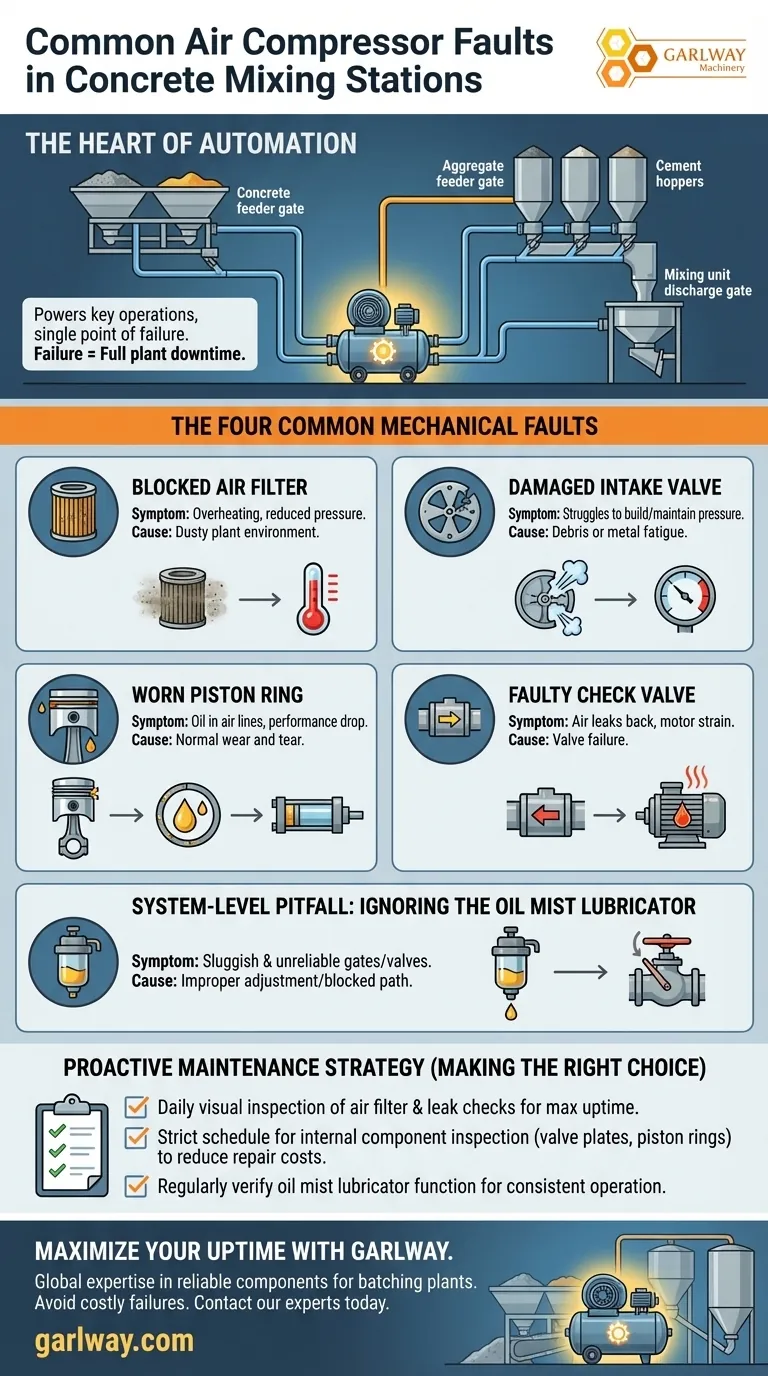

Las fallas más comunes del compresor de aire en una planta de mezcla de concreto provienen de cuatro áreas mecánicas clave: un filtro de aire obstruido, una placa de válvula de admisión dañada, anillos de pistón desgastados y una válvula de retención defectuosa. Estos componentes son críticos para generar la presión necesaria para operar los sistemas neumáticos de la planta.

Una falla del compresor de aire es una falla total de la planta. Comprender que la mayoría de las fallas se originan por contaminación o desgaste mecánico es la clave para pasar de reparaciones reactivas a una estrategia de mantenimiento proactivo que prevenga tiempos de inactividad costosos.

El Papel Crítico del Aire Comprimido en Su Planta

Su compresor de aire es el corazón de la automatización de su planta. No mueve el concreto, pero impulsa los sistemas que controlan todo el flujo de producción.

Alimentación de Operaciones Clave

El compresor proporciona la fuerza neumática para operar las compuertas de alimentación de agregados, las válvulas de mariposa en las tolvas de pesaje de cemento y agua, y la compuerta de descarga de la unidad de mezcla principal.

Un Único Punto de Falla

Cuando el compresor no logra entregar la presión o el volumen adecuados, estos componentes se vuelven lentos o dejan de funcionar por completo. Esto detiene todo el proceso de dosificación y mezcla.

Diagnóstico de Fallas Mecánicas Comunes

La mayoría de los problemas del compresor se pueden rastrear hasta un puñado de componentes de alto desgaste. Conocer los síntomas puede llevarlo rápidamente a la causa raíz.

Obstrucción del Filtro de Aire

Este es el problema más frecuente y fácilmente prevenible. El ambiente polvoriento de una planta de concreto inevitablemente obstruye el filtro con el tiempo.

Un filtro obstruido priva de aire al compresor, obligándolo a trabajar más para lograr la presión. Esto conduce a sobrecalentamiento, reducción de la producción y desgaste prematuro de todos los demás componentes.

Daño en la Placa de la Válvula de Admisión

La válvula de admisión es una pieza simple pero esencial que permite la entrada de aire al cilindro. Puede dañarse por escombros que pasan a través de un filtro defectuoso o por simple fatiga del metal.

Una válvula de admisión dañada o mal sellada reducirá significativamente la eficiencia del compresor. Puede notar que la unidad funciona constantemente pero tiene dificultades para generar o mantener la presión en el tanque.

Desgaste Severo del Anillo del Pistón

Los anillos del pistón sellan la cámara de compresión. A medida que se desgastan, el aire comprimido "sopla" a través del pistón hacia el cárter.

El síntoma más obvio es una caída notable en el rendimiento y, lo que es crítico, la presencia de aceite en las líneas de aire comprimido. Este aceite puede contaminar y dañar las válvulas y cilindros neumáticos en toda su planta.

Daño en la Válvula de Retención

La válvula de retención es una válvula unidireccional que evita que el aire del tanque fluya de regreso a la cabeza del compresor cuando la unidad se detiene.

Si esta válvula falla, el compresor intentará arrancar contra la presión total del tanque, lo que puede activar la sobrecarga térmica del motor o causar una tensión severa. Puede escuchar aire regresando a través del compresor después de que se apaga.

Errores Comunes y Problemas a Nivel de Sistema

Centrarse solo en la unidad compresora en sí es un error común. La salud de todo el sistema de aire comprimido es lo que realmente importa para la confiabilidad de la planta.

Ignorar el Lubricador de Neblina de Aceite

Muchos sistemas neumáticos utilizan un dispositivo de neblina de aceite para lubricar los cilindros y las válvulas posteriores. Este dispositivo también puede ser un punto de falla.

Una aguja mal ajustada, una ruta de aceite obstruida o una simple fuga de aire pueden impedir que el dispositivo atomice el aceite. El resultado son componentes sin lubricar, lo que lleva a un funcionamiento lento y poco confiable de sus compuertas y válvulas.

El Costo del Mantenimiento Reactivo

Esperar a que falle un componente es la estrategia de mantenimiento más costosa. El costo del tiempo de inactividad de la planta durante un vertido de concreto supera con creces el costo de un filtro o una placa de válvula de reemplazo.

La contaminación por polvo y humedad es el principal enemigo de cualquier sistema de aire comprimido. Un enfoque proactivo centrado en mantener el aire limpio y seco evitará la gran mayoría de las fallas descritas anteriormente.

Tomando la Decisión Correcta para Su Objetivo

Su estrategia de mantenimiento debe alinearse directamente con sus prioridades operativas. Algunas verificaciones simples y consistentes pueden prevenir la mayoría de las fallas catastróficas.

- Si su enfoque principal es maximizar el tiempo de actividad: Implemente una inspección visual diaria del filtro de aire y escuche las fugas de aire audibles en el sistema.

- Si su enfoque principal es reducir los costos de reparación a largo plazo: Adhiérase a un programa estricto para inspeccionar componentes internos como placas de válvula y anillos de pistón según las horas de funcionamiento recomendadas por el fabricante.

- Si su enfoque principal es garantizar un funcionamiento constante de la planta: Verifique regularmente que el lubricador de neblina de aceite funcione correctamente para prevenir el rendimiento lento de las compuertas y válvulas que arruina la consistencia del lote.

El monitoreo proactivo de su sistema de aire comprimido es la forma más efectiva de proteger la productividad de su planta.

Tabla Resumen:

| Falla | Síntoma Clave | Causa Principal |

|---|---|---|

| Filtro de Aire Obstruido | Sobrecalentamiento, presión reducida | Ambiente polvoriento de la planta |

| Válvula de Admisión Dañada | Dificultad para generar/mantener presión | Escombros o fatiga del metal |

| Anillo de Pistón Desgastado | Aceite en líneas de aire, caída de rendimiento | Desgaste normal |

| Válvula de Retención Defectuosa | Fuga de aire hacia atrás, tensión en el motor | Falla de la válvula |

Maximice el tiempo de actividad de su planta de concreto con GARLWAY. Nuestra experiencia en maquinaria de construcción, incluidos componentes confiables para plantas de dosificación, ayuda a los contratistas de todo el mundo a evitar fallas costosas en los compresores de aire. Contacte a nuestros expertos hoy para discutir las necesidades específicas de su planta y garantizar una operación constante y rentable.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- JZC400 Hormigonera Móvil Pequeña Hormigonera de Cemento

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

La gente también pregunta

- ¿En qué se diferencia una planta de premezclado de una planta de mezcla central? Elegir la solución de dosificación de hormigón adecuada

- ¿Qué características debe tener el sistema de control eléctrico en el sistema de pesaje de una planta de mezcla de concreto? Garantizar la precisión del lote y la seguridad

- ¿Pueden variar las plantas de dosificación de hormigón en sus componentes? Adapte su planta para el éxito del proyecto

- ¿Cuáles son los modelos comunes de estaciones de mezcla de concreto pequeñas y medianas? Explicación de HZS25 a HZS75

- ¿Cuál es la diferencia entre una planta de lotes secos y una planta de lotes húmedos? Optimice su producción de concreto

- ¿Qué factores se deben considerar al elegir una planta de procesamiento de concreto para un proyecto? Garantizar la calidad, el costo y la eficiencia

- ¿Qué indica que el sistema de control eléctrico de una planta de hormigón funcione muy bien? Los 5 sellos distintivos del control superior

- ¿Qué se debe revisar regularmente en el sistema de suministro de agua de una planta de mezcla de concreto durante el invierno? Prevenga la congelación y garantice una producción ininterrumpida