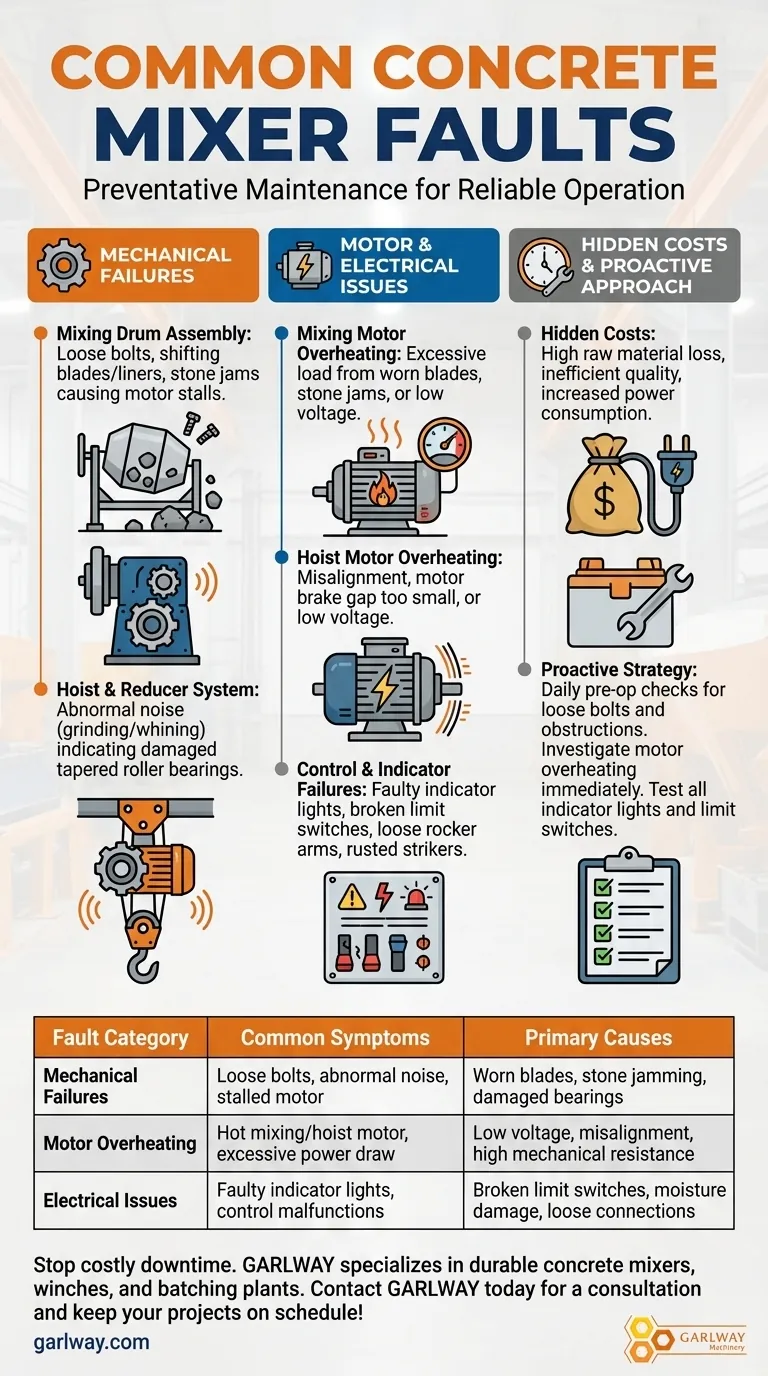

Las fallas más comunes en las hormigoneras se dividen en tres categorías principales: fallas mecánicas en los sistemas de mezcla y elevación, sobrecalentamiento de los motores principales y mal funcionamiento de los circuitos de control eléctrico. Estos problemas suelen surgir de componentes sueltos, desgaste excesivo, obstrucciones o voltaje y alineación incorrectos.

La gran mayoría de las fallas de las hormigoneras no son repentinas ni impredecibles. Son el resultado directo del desgaste mecánico y la tensión eléctrica, lo que hace que la inspección rutinaria y el mantenimiento preventivo sean el factor más crítico para garantizar un funcionamiento fiable.

Análisis de fallas mecánicas

Los problemas mecánicos son la fuente más frecuente de tiempo de inactividad. Afectan directamente la capacidad de la máquina para mezclar y transportar materiales, y a menudo provocan daños secundarios más graves si no se abordan de inmediato.

El conjunto del tambor de mezcla

El núcleo de la hormigonera es su tambor, donde actúan intensas fuerzas físicas. Los pernos de conexión sueltos son un culpable principal, lo que hace que las palas de mezcla y los revestimientos del brazo de soporte se desplacen o se desprendan.

Esta desalineación no solo reduce la eficiencia de la mezcla, sino que también puede provocar fallas catastróficas de los componentes del tambor.

Además, piedras o agregados endurecidos pueden atascarse entre las palas de mezcla y la pared del tambor. Esta obstrucción puede hacer que todo el motor de mezcla se detenga, interrumpiendo la producción al instante.

El sistema de elevación y reductor

Para las hormigoneras equipadas con elevador de tolva, el reductor de engranajes es un componente crítico. El ruido anormal, como chirridos o zumbidos, es un síntoma clave de un problema.

Este ruido a menudo indica que los rodamientos de rodillos cónicos dentro del reductor han sido dañados. Operar la máquina en esta condición puede provocar la falla completa del mecanismo de elevación.

Diagnóstico de problemas de motor y eléctricos

Los motores proporcionan la energía para todas las operaciones y son muy susceptibles a problemas causados tanto por el suministro eléctrico como por la resistencia mecánica. El sobrecalentamiento es el síntoma más común de un problema subyacente.

Sobrecalentamiento del motor de mezcla

Un motor de mezcla que funciona demasiado caliente es una clara señal de advertencia. Las causas son variadas, pero casi siempre están relacionadas con una carga excesiva.

Esto puede ser causado por palas de mezcla severamente desgastadas, que aumentan el esfuerzo necesario para mover el material. Grandes espacios entre las palas y la pared del tambor, atasco de piedras o alta resistencia en el soporte del extremo del eje también obligan al motor a trabajar más.

Finalmente, un factor externo como el bajo voltaje de la fuente de alimentación hará que el motor consuma más corriente para compensar, generando calor excesivo.

Sobrecalentamiento del motor de elevación

De manera similar, el motor de elevación puede sobrecalentarse debido a problemas prevenibles. Las vías de la tolva desalineadas o no paralelas crean una fricción significativa, lo que supone una gran carga para el motor.

Un freno del motor con un espacio de separación demasiado pequeño también puede causar arrastre y resistencia durante la operación. Al igual que con el motor de mezcla, el bajo voltaje es otra causa común de sobrecalentamiento.

Fallos en los sistemas de control e indicación

El sistema de control proporciona información crucial al operador. Una luz indicadora de falla que no se enciende puede enmascarar un problema grave.

Esto a menudo es causado por un interruptor de fin de carrera roto para la tolva, un brazo basculante suelto o un percutor oxidado. El daño a la funda protectora de goma también puede permitir que la humedad y los escombros comprometan la función del interruptor.

Comprensión de las compensaciones y los costos ocultos

Si bien las hormigoneras son adaptables y requieren una inversión inicial relativamente pequeña, su fiabilidad operativa está directamente ligada a la calidad de su mantenimiento. Descuidar esto genera costos ocultos significativos.

La necesidad constante de mantenimiento

Las fallas enumeradas anteriormente resaltan que estas máquinas no son "configurar y olvidar". Los pernos se aflojan, las palas se desgastan y los componentes eléctricos fallan. El mantenimiento regular no es una opción, sino un requisito fundamental para la operación.

Ineficiencias operativas

Una hormigonera sin mantenimiento se vuelve rápidamente ineficiente. Sufre de alta pérdida de materia prima, calidad inconsistente del hormigón y requiere más personal para su gestión y solución de problemas. Además, los modelos más grandes tienen un consumo de energía significativo, que se ve exacerbado cuando los motores se ven obligados a trabajar más contra una resistencia innecesaria.

Un enfoque proactivo para la fiabilidad de la hormigonera

Su estrategia para hacer frente a estas fallas comunes debe ser proactiva en lugar de reactiva. Centrarse en las comprobaciones preventivas maximizará el tiempo de actividad y prolongará la vida útil de su equipo.

- Si su principal objetivo es prevenir el tiempo de inactividad: Implemente una verificación diaria previa a la operación de pernos sueltos en el tambor, obstrucciones entre las palas y cualquier ruido anormal del reductor de elevación.

- Si su principal objetivo es prolongar la vida útil de la máquina: Investigue de inmediato cualquier instancia de sobrecalentamiento del motor para abordar la causa raíz, ya sea resistencia mecánica o un problema de voltaje.

- Si su principal objetivo es la seguridad del operador: Pruebe regularmente todas las luces indicadoras e interruptores de fin de carrera para garantizar que los sistemas de control e información de la máquina funcionen completamente.

En última instancia, un mantenimiento constante y detallado es la clave para transformar una hormigonera de un pasivo potencial a un activo fiable.

Tabla resumen:

| Categoría de falla | Síntomas comunes | Causas principales |

|---|---|---|

| Fallas mecánicas | Pernos sueltos, ruido anormal, motor detenido | Palas desgastadas, atasco de piedras, rodamientos dañados |

| Sobrecalentamiento del motor | Motor de mezcla/elevación caliente, consumo excesivo de energía | Bajo voltaje, desalineación, alta resistencia mecánica |

| Problemas eléctricos | Luces indicadoras defectuosas, mal funcionamiento del control | Interruptores de fin de carrera rotos, daños por humedad, conexiones sueltas |

Detenga el costoso tiempo de inactividad y extienda la vida útil de su hormigonera. GARLWAY se especializa en maquinaria de construcción, ofreciendo hormigoneras, cabrestantes y plantas de dosificación duraderas y fiables para empresas constructoras y contratistas a nivel mundial. Nuestro equipo de expertos puede ayudarle a implementar un plan de mantenimiento proactivo para prevenir fallas comunes y maximizar su eficiencia operativa. Contacte a GARLWAY hoy mismo para una consulta y mantenga sus proyectos en el cronograma.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

La gente también pregunta

- ¿Qué capacidades tienen las mezcladoras de tambor rotatorio para las industrias química y de plásticos? Logre una mezcla superior y control de procesos

- ¿Cuáles son los principales beneficios de eficiencia de usar camiones mezcladores de concreto? Aumente la productividad y reduzca costos

- ¿Cómo deben los contratistas elegir el tipo de hormigonera para un proyecto? Emparejar la hormigonera con el trabajo para una calidad y eficiencia óptimas

- ¿Cuál es la capacidad típica de un camión de hormigón? Evite errores costosos en su proyecto

- ¿Cuáles son las aplicaciones principales de las mezcladoras continuas de hormigón? Ideales para proyectos a gran escala, remotos y especializados

- ¿Cuáles son las principales diferencias entre las mezcladoras de mortero y las mezcladoras de hormigón? Elija la mezcladora adecuada para su trabajo

- ¿Cómo funciona una hormigonera por lotes? Una guía paso a paso para un hormigón consistente

- ¿Por qué es importante mantener el hormigón en movimiento en una hormigonera? Garantizar la calidad y la resistencia