Las principales ventajas de la mezcla de concreto en el sitio son un control superior sobre los materiales, la eliminación de retrasos logísticos y la frescura garantizada de cada lote. Al producir concreto exactamente donde se necesita, elimina los riesgos asociados con el transporte y los horarios de los proveedores, lo que mejora la eficiencia general del proyecto y reduce el desperdicio de material.

La mezcla en el sitio transforma la producción de concreto de una dependencia de un proveedor externo a un proceso interno controlado. Este cambio le otorga una flexibilidad incomparable en el tiempo y el diseño de la mezcla, lo que se traduce directamente en menos desperdicio y menos retrasos costosos.

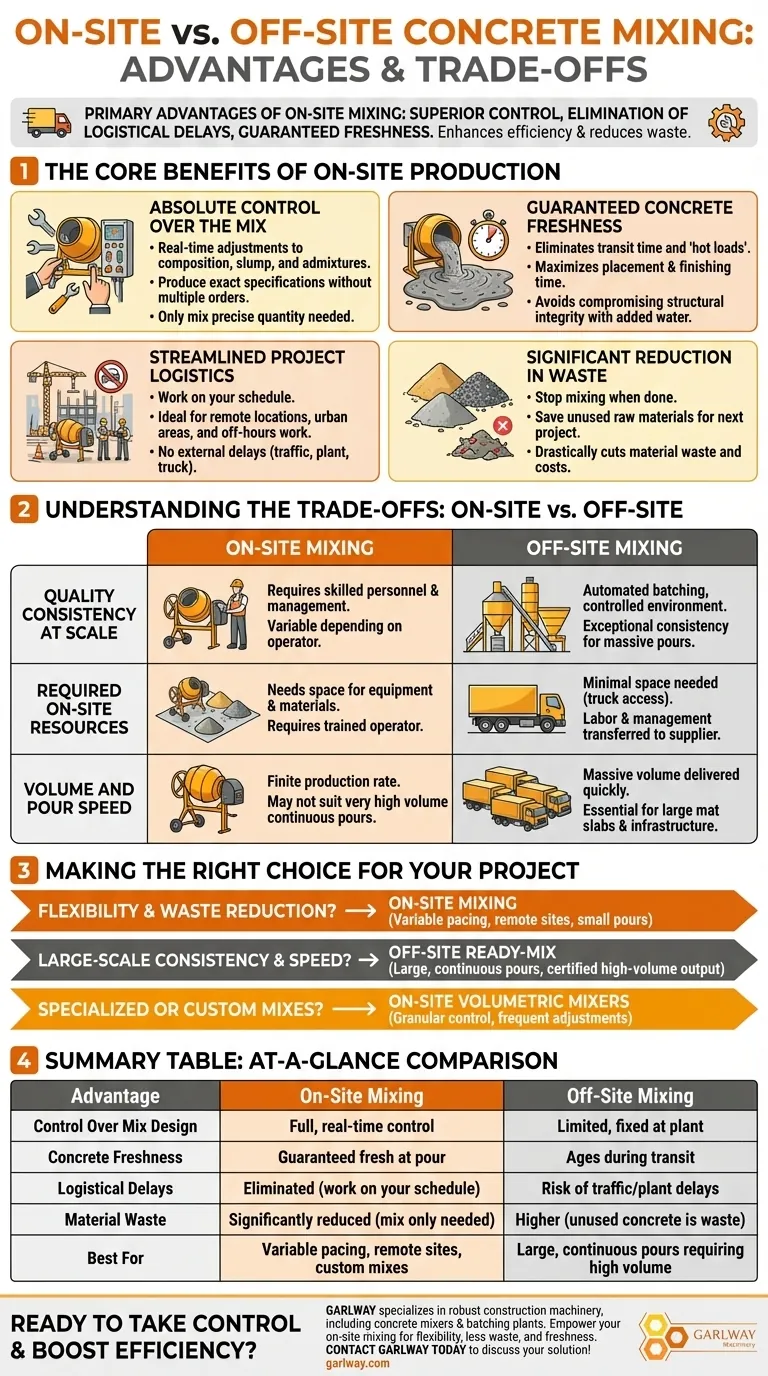

Los beneficios principales de la producción en el sitio

Control absoluto sobre la mezcla

Las hormigoneras en el sitio, especialmente los modelos volumétricos, le brindan autoridad total sobre la composición del concreto. Puede realizar ajustes en tiempo real en el diseño de la mezcla, el asentamiento y los aditivos directamente en el lugar de vertido.

Este nivel de control garantiza que pueda producir las especificaciones exactas requeridas para diferentes partes de un trabajo sin realizar múltiples pedidos por separado. Solo mezcla la cantidad precisa necesaria, evitando el problema común de pedir en exceso a una planta externa.

Frescura garantizada del concreto

El concreto comienza a hidratarse en el momento en que se introduce el agua. El tiempo que pasa en un camión de concreto premezclado durante el tránsito puede reducir la trabajabilidad y la resistencia óptima del concreto.

La mezcla en el sitio garantiza que el concreto esté lo más fresco posible, maximizando su tiempo de colocación y acabado. Esto elimina el riesgo de "cargas calientes" y la peligrosa tentación de agregar agua a concreto viejo, lo que compromete su integridad estructural.

Logística de proyectos optimizada

Depender de la mezcla externa introduce variables externas que no puede controlar, como el tráfico, los retrasos en la planta y la disponibilidad de camiones. Estos factores pueden paralizar un proyecto.

Con una hormigonera en el sitio, trabaja según su propio horario. Esto es especialmente valioso para proyectos en ubicaciones remotas, áreas urbanas congestionadas o para trabajos realizados fuera del horario normal de operación de una planta de concreto premezclado.

Reducción significativa de residuos

Cuando pide a una planta de concreto premezclado, cualquier concreto no utilizado generalmente se devuelve y se convierte en residuo, un costo que a menudo usted asume.

La producción en el sitio le permite dejar de mezclar en el momento en que se completa el trabajo. Los materiales crudos no utilizados, como arena, cemento y agregados, se pueden almacenar y guardar para el próximo proyecto, lo que reduce drásticamente el desperdicio de materiales y los costos asociados.

Comprender las compensaciones: en el sitio vs. fuera del sitio

Consistencia de calidad a escala

Las plantas de concreto premezclado externas operan en entornos altamente controlados con sistemas de dosificación automatizados. Este proceso garantiza una consistencia excepcional y una calidad estable de un camión a otro.

Para vertidos masivos o proyectos con especificaciones extremadamente estrictas, el control de calidad certificado y automatizado de una planta dedicada puede ser una ventaja distintiva.

Recursos necesarios en el sitio

La mezcla en el sitio requiere espacio para la hormigonera y el almacenamiento de materias primas. También requiere personal en el sitio que esté capacitado en la operación del equipo y la gestión de la mezcla.

En contraste, la mezcla externa solo requiere suficiente acceso para el camión de concreto premezclado, transfiriendo la mano de obra y la gestión del equipo al proveedor.

Volumen y velocidad de vertido

Una flota de camiones de concreto premezclado puede entregar un gran volumen de concreto en muy poco tiempo, lo cual es esencial para vertidos de losas de cimentación grandes o proyectos de infraestructura importantes.

Si bien es eficiente, una sola hormigonera en el sitio tiene una tasa de producción finita que puede no ser suficiente para proyectos que requieren un volumen muy alto de concreto para ser vertido continuamente.

Tomando la decisión correcta para su proyecto

La elección de su estrategia de concreto requiere que el método se ajuste a las demandas únicas del proyecto.

- Si su enfoque principal es la flexibilidad y la reducción de residuos: La mezcla en el sitio es superior para proyectos con ritmo variable, múltiples vertidos pequeños o ubicaciones remotas donde la entrega es un desafío.

- Si su enfoque principal es la consistencia y la velocidad a gran escala: El concreto premezclado externo es la opción definitiva para vertidos grandes y continuos donde la producción certificada de alto volumen es crítica.

- Si su enfoque principal son mezclas especializadas o personalizadas: Las hormigoneras volumétricas en el sitio brindan el control granular necesario para trabajos que requieren ajustes frecuentes que son poco prácticos de coordinar con un proveedor externo.

En última instancia, la selección de la estrategia de mezcla adecuada consiste en alinear sus capacidades logísticas con las necesidades específicas de su proyecto en cuanto a control, volumen y calidad.

Tabla resumen:

| Ventaja | Mezcla en el sitio | Mezcla fuera del sitio |

|---|---|---|

| Control sobre el diseño de la mezcla | Control total en tiempo real | Limitado, fijo en la planta |

| Frescura del concreto | Garantizado fresco en el vertido | Envejece durante el tránsito |

| Retrasos logísticos | Eliminados (trabaje según su horario) | Riesgo de retrasos por tráfico/planta |

| Residuos de materiales | Significativamente reducido (mezcle solo lo necesario) | Mayor (el concreto no utilizado es residuo) |

| Mejor para | Ritmo variable, sitios remotos, mezclas personalizadas | Vertidos grandes y continuos que requieren alto volumen |

¿Listo para tomar el control de su suministro de concreto y mejorar la eficiencia de su proyecto?

GARLWAY se especializa en el suministro de maquinaria de construcción robusta y confiable, incluidas hormigoneras y plantas de dosificación, para empresas constructoras y contratistas a nivel mundial. Nuestro equipo le permite mezclar en el sitio, brindándole la flexibilidad para reducir residuos, eliminar retrasos y garantizar la frescura del concreto.

¡Contacte a GARLWAY hoy mismo para discutir la solución de mezcla de concreto perfecta para su próximo proyecto!

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

La gente también pregunta

- ¿Qué características de control están disponibles en las mezcladoras de tambor? Mezcla maestra para una calidad constante

- ¿Cómo ahorra tiempo y mano de obra una hormigonera con elevador? Aumente la eficiencia en proyectos de varios pisos

- ¿Cuáles son las ventajas de los mezcladores de concreto volumétricos en comparación con los mezcladores de tambor? Mezcla bajo demanda y desperdicio cero

- ¿Cuáles son los componentes principales de una hormigonera forzada? Una guía sobre sistemas de mezcla de alto rendimiento

- ¿Qué son los camiones hormigoneras y cuál es su función principal? Garantice una entrega de hormigón consistente y de alta calidad

- ¿Cuáles son algunos desafíos o inconvenientes de las mezcladoras volumétricas? Alto costo, control de calidad y límites de volumen

- ¿Cuánto tiempo debe funcionar la hormigonera antes de descargar la mezcla? Logre la resistencia y trabajabilidad óptimas

- ¿Qué ventaja ofrecen las hormigoneras de descarga trasera? Simplifique y optimice el vertido de hormigón