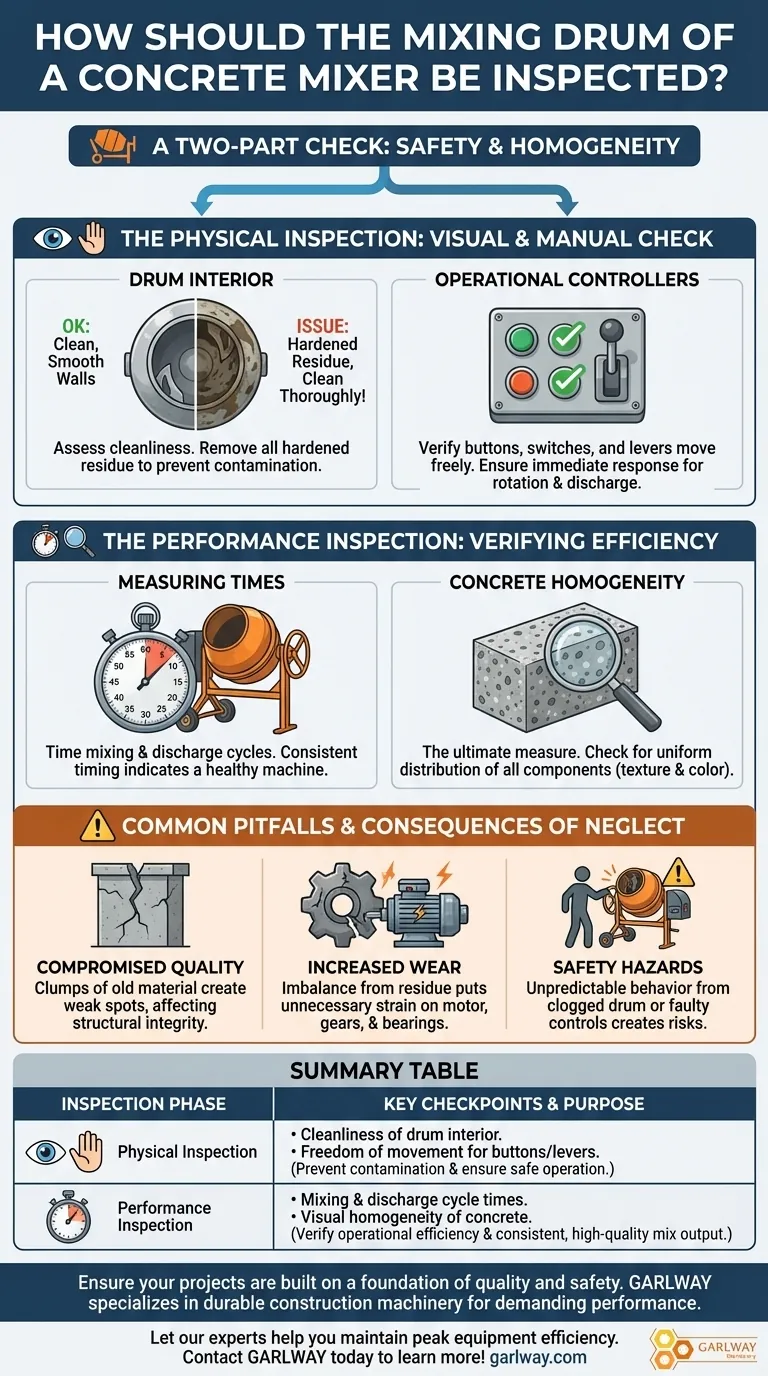

Para inspeccionar adecuadamente el tambor de mezcla de una hormigonera, debe realizar una comprobación en dos partes. En primer lugar, inspeccione visualmente el interior del tambor en busca de residuos de hormigón endurecido y límpielo a fondo. En segundo lugar, verifique que los controles operativos, incluidos los botones y palancas de rotación y descarga, funcionen correctamente y sin vacilaciones.

Una inspección completa del tambor no se trata solo de buscar daños; es un proceso crítico para garantizar que la mezcladora pueda operar de manera segura y producir una mezcla de hormigón consistentemente homogénea, que es la medida definitiva de su rendimiento.

La Inspección Física: Una Comprobación Visual y Manual

Una inspección física exhaustiva es su primera línea de defensa contra fallos del equipo y resultados de baja calidad. Implica examinar los componentes que puede ver y tocar para asegurarse de que estén en perfecto estado de funcionamiento.

Evaluación del Interior del Tambor

La comprobación más importante es la limpieza del interior del tambor. Busque cualquier residuo de hormigón u otros materiales adheridos a las aletas o paredes de mezcla.

Este residuo debe limpiarse por completo. El hormigón endurecido puede atrapar materiales, lo que impide una mezcla uniforme y, en última instancia, compromete la calidad y la resistencia de su producto final.

Verificación de los Controles Operativos

A continuación, inspeccione todos los controles operativos. Asegúrese de que cada botón, interruptor y palanca responsable de la función del tambor se mueva libremente y responda de inmediato.

La funcionalidad correcta es fundamental. Un retraso o fallo en la rotación hacia adelante (mezcla) o hacia atrás (descarga) puede provocar peligros de seguridad y cuellos de botella operativos en una obra.

La Inspección de Rendimiento: Verificación de la Eficiencia

Más allá del estado físico, debe verificar el rendimiento operativo de la mezcladora. Esto significa medir su eficiencia y su capacidad para producir un producto uniforme.

Medición del Tiempo de Mezcla y Descarga

Utilizando un cronómetro, puede realizar una prueba de rendimiento básica pero eficaz. Mida cuánto tiempo tarda el tambor en completar un ciclo de mezcla estándar y cuánto tiempo tarda en descargar completamente un lote.

Un tiempo constante y predecible es un indicador clave de una máquina en buen estado. Las desviaciones pueden indicar problemas mecánicos subyacentes u obstrucciones.

El Objetivo Final: La Homogeneidad del Hormigón

La verdadera medida de la eficiencia de una mezcladora es la homogeneidad del hormigón que produce. Esto se refiere a la distribución uniforme de todos los componentes (agregados, cemento y aditivos) en todo el lote.

Si bien una prueba de homogeneidad completa implica análisis de laboratorio con herramientas como una balanza electrónica, una inspección visual del hormigón descargado puede proporcionar pistas. Una textura o color inconsistentes sugiere un problema de mezcla, a menudo relacionado con un tambor mal mantenido.

Errores Comunes y Consecuencias de la Negligencia

Ignorar las inspecciones rutinarias no es un atajo; es un camino directo a fallos costosos y riesgos de seguridad. Comprender las consecuencias refuerza la importancia de la diligencia.

Calidad del Hormigón Comprometida

La consecuencia más inmediata de un tambor mal mantenido es una mezcla de baja calidad. Se desprenden grumos de material viejo, creando puntos débiles e impidiendo que el nuevo lote se mezcle uniformemente. Esto afecta directamente la integridad estructural del producto final.

Mayor Desgaste

El hormigón endurecido dentro del tambor añade peso y crea un desequilibrio. Esto ejerce una tensión innecesaria en el motor, los engranajes y los rodamientos, lo que provoca un desgaste acelerado y un fallo prematuro del equipo.

Riesgos de Seguridad

Un controlador defectuoso o un tambor obstruido pueden crear un comportamiento impredecible. Si se encuentra un problema durante una inspección, debe repararse de inmediato o informarse al personal adecuado para prevenir accidentes.

Tomar la Decisión Correcta para su Objetivo

Su proceso de inspección debe alinearse con sus necesidades operativas, desde comprobaciones diarias rápidas hasta auditorías periódicas más exhaustivas.

- Si su principal objetivo es la preparación operativa diaria: Realice una inspección visual rápida del interior del tambor en busca de limpieza y pruebe los controles de avance/retroceso antes del primer lote.

- Si su principal objetivo es garantizar una calidad y un rendimiento constantes: Programe inspecciones periódicas para medir los tiempos de los ciclos de mezcla y descarga y evaluar visualmente la homogeneidad del hormigón producido.

En última instancia, la inspección proactiva y constante es la clave para mantener la longevidad del equipo, garantizar la seguridad de los trabajadores y garantizar la calidad de su hormigón.

Tabla Resumen:

| Fase de Inspección | Puntos Clave de Comprobación | Propósito/Objetivo |

|---|---|---|

| Inspección Física | - Limpieza del interior del tambor - Libertad de movimiento de botones/palancas |

Prevenir la contaminación y garantizar una operación inmediata y segura. |

| Inspección de Rendimiento | - Tiempos de ciclo de mezcla y descarga - Homogeneidad visual del hormigón |

Verificar la eficiencia operativa y una producción de mezcla consistente y de alta calidad. |

Asegúrese de que sus proyectos se construyan sobre una base de calidad y seguridad. Una mezcladora mal mantenida pone en riesgo la calidad del hormigón, acelera el desgaste y crea peligros de seguridad. GARLWAY se especializa en maquinaria de construcción duradera, incluidas hormigoneras y plantas de dosificación fiables diseñadas para empresas de construcción y contratistas que exigen rendimiento y longevidad.

Deje que nuestros expertos le ayuden a mantener la máxima eficiencia de su equipo. Póngase en contacto con GARLWAY hoy mismo para obtener más información sobre nuestros productos y servicios de soporte.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

La gente también pregunta

- ¿Cómo funcionan las mezcladoras de paletas y cuáles son sus beneficios? Logre una mezcla suave y homogénea

- ¿Para qué se utiliza un camión hormigonera de boca plana? Producción de hormigón in situ para obras remotas y difíciles

- ¿Cuáles son los dos tipos generales de hormigoneras? Elija la hormigonera adecuada para su proyecto

- ¿Cuáles son las características de las hormigoneras de tambor inclinable? Logre un vertido de hormigón rápido y controlado

- ¿Cuál es el método directo para determinar la eficiencia de una hormigonera? Medir la homogeneidad para una calidad superior del hormigón

- ¿Qué pasos implica el proceso de operación de una hormigonera autocargable? Domina la mezcla en obra

- ¿Cuáles son algunos trabajos típicos en los que es útil una hormigonera? Esencial para cimientos y proyectos de ingeniería civil.

- ¿Cuáles son las principales ventajas de usar hormigoneras autocargables? Aumente la eficiencia en el sitio y reduzca costos