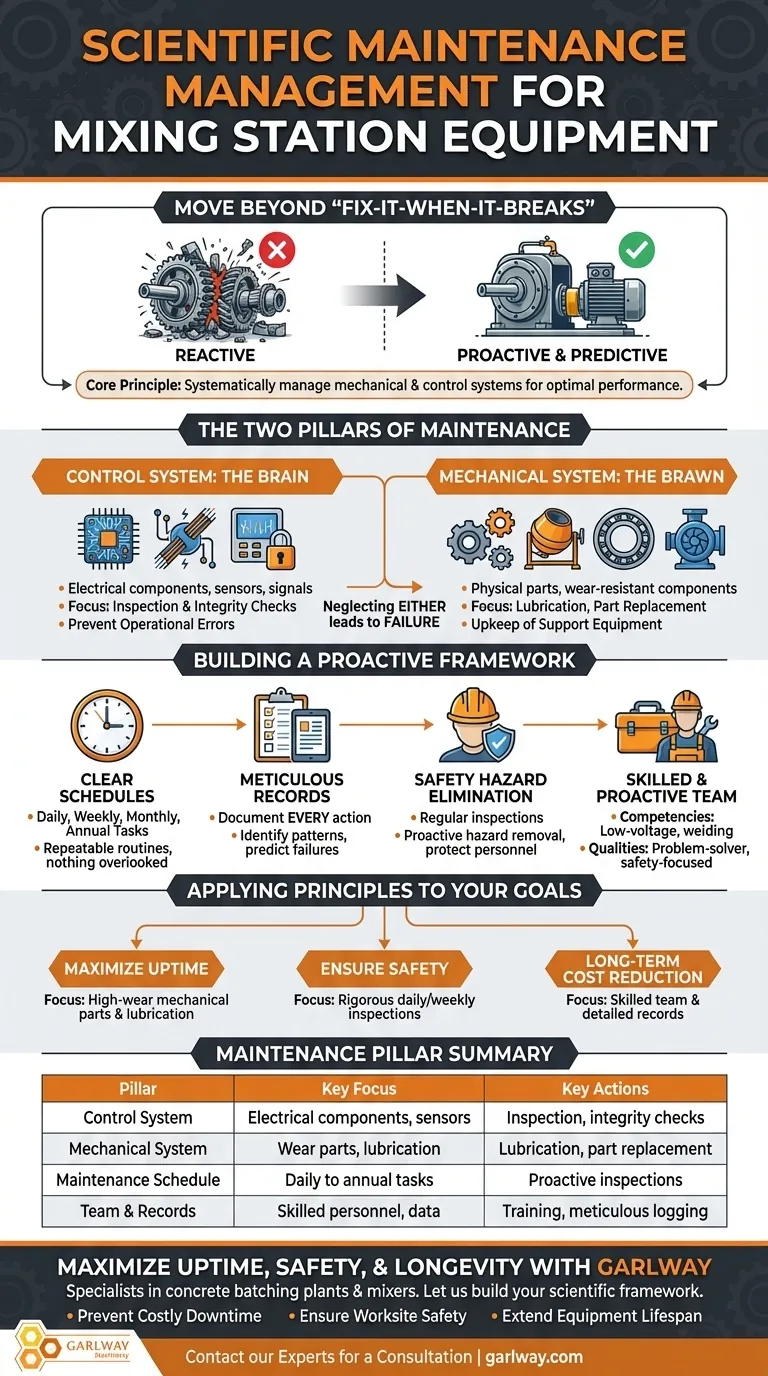

Para gestionar científicamente el mantenimiento de los equipos de las estaciones de mezcla, debe implementar un sistema estructurado que combine un equipo profesional, horarios de mantenimiento claramente definidos y un mantenimiento de registros meticuloso. Este enfoque va más allá de las reparaciones simples y establece un marco proactivo para garantizar la fiabilidad operativa y la seguridad a largo plazo.

El principio fundamental del mantenimiento científico es pasar de un modelo reactivo de "arreglarlo cuando se rompe" a un sistema predictivo y proactivo. Esto implica gestionar sistemáticamente tanto los sistemas mecánicos como los de control para mantener toda la estación en condiciones óptimas de funcionamiento en todo momento.

Los dos pilares del mantenimiento de las estaciones de mezcla

Un mantenimiento eficaz requiere una profunda comprensión de los dos sistemas interconectados que forman su estación de mezcla: el sistema de control y el sistema mecánico. Descuidar cualquiera de ellos conducirá inevitablemente a fallos.

El sistema de control: El cerebro de la estación

El sistema de control consta de todos los componentes eléctricos que gestionan las operaciones de la estación. Esto incluye motores, válvulas solenoides, sensores, elementos calefactores y los cables asociados.

El mantenimiento adecuado aquí se centra en la inspección y las comprobaciones de integridad. Garantiza que el "cerebro" esté dando y recibiendo las señales correctas, evitando errores operativos costosos o paradas.

El sistema mecánico: Los músculos de la estación

El sistema mecánico incluye todas las partes físicas que manipulan materiales y soportan tensiones físicas. Aquí es donde ocurre la mayor parte del desgaste.

Los componentes clave incluyen las partes internas resistentes al desgaste del mezclador, los depósitos de almacenamiento de agregados, los sellos del eje y los sellos de la bomba. El mantenimiento de este sistema se centra en gran medida en la lubricación, la sustitución de piezas de desgaste y el mantenimiento de equipos de soporte como reductores y compresores de aire.

Construcción de un marco de mantenimiento proactivo

Un enfoque científico se basa en la estructura y la disciplina. Las comprobaciones aleatorias y las reparaciones sin documentar son insuficientes para garantizar la seguridad y la eficiencia.

Definir horarios de mantenimiento claros

Su plan de mantenimiento debe desglosarse en tareas claras y repetibles que se realicen según un horario establecido. Esto garantiza que no se pase nada por alto.

Estos horarios deben personalizarse para su equipo específico y la intensidad operativa, pero generalmente se dividen en cuatro categorías: tareas diarias, semanales, mensuales y anuales.

Mantenimiento de registros meticuloso

Cada acción de mantenimiento, desde una simple comprobación de lubricación hasta la sustitución de una pieza importante, debe documentarse.

Estos datos no son solo para el cumplimiento; crean un historial del estado de su equipo. Con el tiempo, estos registros le permiten identificar patrones, predecir posibles fallos y tomar decisiones informadas sobre futuras mejoras o sustituciones.

Priorizar la eliminación de peligros de seguridad

Una función principal de cualquier programa de mantenimiento es garantizar un entorno de trabajo seguro.

Las inspecciones regulares y oportunas son fundamentales para identificar y eliminar peligros potenciales antes de que puedan causar un accidente. Este enfoque proactivo de seguridad protege a su personal y evita costosas paradas.

La base: un equipo cualificado y proactivo

El plan más sofisticado es inútil sin las personas adecuadas para ejecutarlo. La calidad de su equipo de mantenimiento es el factor más importante en el éxito de su programa.

Competencias técnicas básicas

Su personal de mantenimiento debe ser polivalente. Deben tener un buen conocimiento del trabajo eléctrico de baja tensión para manejar el sistema de control y ser competentes en soldadura y corte con gas para reparaciones mecánicas. También es esencial la habilidad en el uso y mantenimiento de una variedad de herramientas e instrumentos.

Cualidades profesionales críticas

La habilidad técnica por sí sola no es suficiente. Un profesional de mantenimiento verdaderamente eficaz es un solucionador de problemas proactivo con un pensamiento claro y un enfoque inquebrantable en la seguridad. Deben tomar la iniciativa para encontrar y solucionar problemas y estar comprometidos con la mejora continua para sí mismos y para el equipo que gestionan.

Cómo aplicar esto a su operación

Utilice estos principios para construir una estrategia de mantenimiento que se alinee con sus objetivos comerciales principales.

- Si su objetivo principal es maximizar el tiempo de actividad: Priorice la inspección programada y la sustitución de piezas mecánicas de alto desgaste, como revestimientos de mezcladores y sellos de eje, y asegúrese de que todos los puntos de lubricación se mantengan meticulosamente.

- Si su objetivo principal es la seguridad operativa: Implemente una rigurosa lista de verificación de inspección diaria y semanal para los sistemas eléctricos y mecánicos para identificar y neutralizar peligros potenciales de inmediato.

- Si su objetivo principal es la reducción de costes a largo plazo: Invierta en un equipo de mantenimiento cualificado y proactivo y aplique un mantenimiento de registros detallado para prevenir fallos catastróficos y prolongar la vida útil de su equipo.

En última instancia, el mantenimiento científico transforma su equipo de un pasivo a un activo fiable y de alto rendimiento.

Tabla resumen:

| Pilar de Mantenimiento | Enfoque Clave | Acciones Clave |

|---|---|---|

| Sistema de Control | Componentes eléctricos, sensores, señales | Inspección, comprobaciones de integridad |

| Sistema Mecánico | Piezas de desgaste, lubricación, estrés físico | Lubricación, sustitución de piezas, mantenimiento |

| Horario de Mantenimiento | Tareas diarias, semanales, mensuales, anuales | Inspecciones proactivas, rutinas definidas |

| Equipo y Registros | Personal cualificado, documentación | Formación, registro meticuloso, análisis de patrones |

Maximice el tiempo de actividad, la seguridad y la longevidad de su estación de mezcla con GARLWAY.

Como especialista en maquinaria de construcción, incluidas plantas de hormigón y mezcladoras, entendemos la importancia crítica del mantenimiento proactivo. Nuestra experiencia puede ayudarle a construir un marco de mantenimiento científico adaptado a su operación.

Permítanos ayudarle a:

- Prevenir costosas paradas con estrategias de mantenimiento predictivo.

- Garantizar la seguridad del lugar de trabajo mediante la eliminación sistemática de peligros.

- Prolongar la vida útil del equipo y optimizar su coste total de propiedad.

¿Listo para transformar su estación de mezcla en un activo fiable? Contacte con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Cuál es la ventaja de hacer ajustes menores a la proporción de la mezcla de concreto? Lograr flexibilidad y eficiencia en el sitio

- ¿Cómo se puede solucionar el problema del sobrecalentamiento del motor del polipasto? Solucione las causas comunes para una fiabilidad a largo plazo

- ¿Qué partes de una planta de mezcla de concreto requieren lubricación típicamente? Garantice el máximo rendimiento y tiempo de actividad

- ¿Cuál es la función de las válvulas, los pistones y los motores en una planta de hormigón? | Se explican los mecanismos centrales

- ¿Cuáles son los beneficios clave de usar una planta de procesamiento de concreto? Mejore la calidad, la velocidad y el ahorro de costos

- ¿Cuál es la función del silo o tolva de cemento? Garantizar una producción de hormigón continua y de calidad

- ¿Qué pasos son necesarios al reemplazar sensores en equipos de plantas de mezcla de concreto? Una guía para un reemplazo seguro y preciso.

- ¿Cuáles son los diferentes tipos de plantas de RMC? Elija la planta adecuada para su proyecto