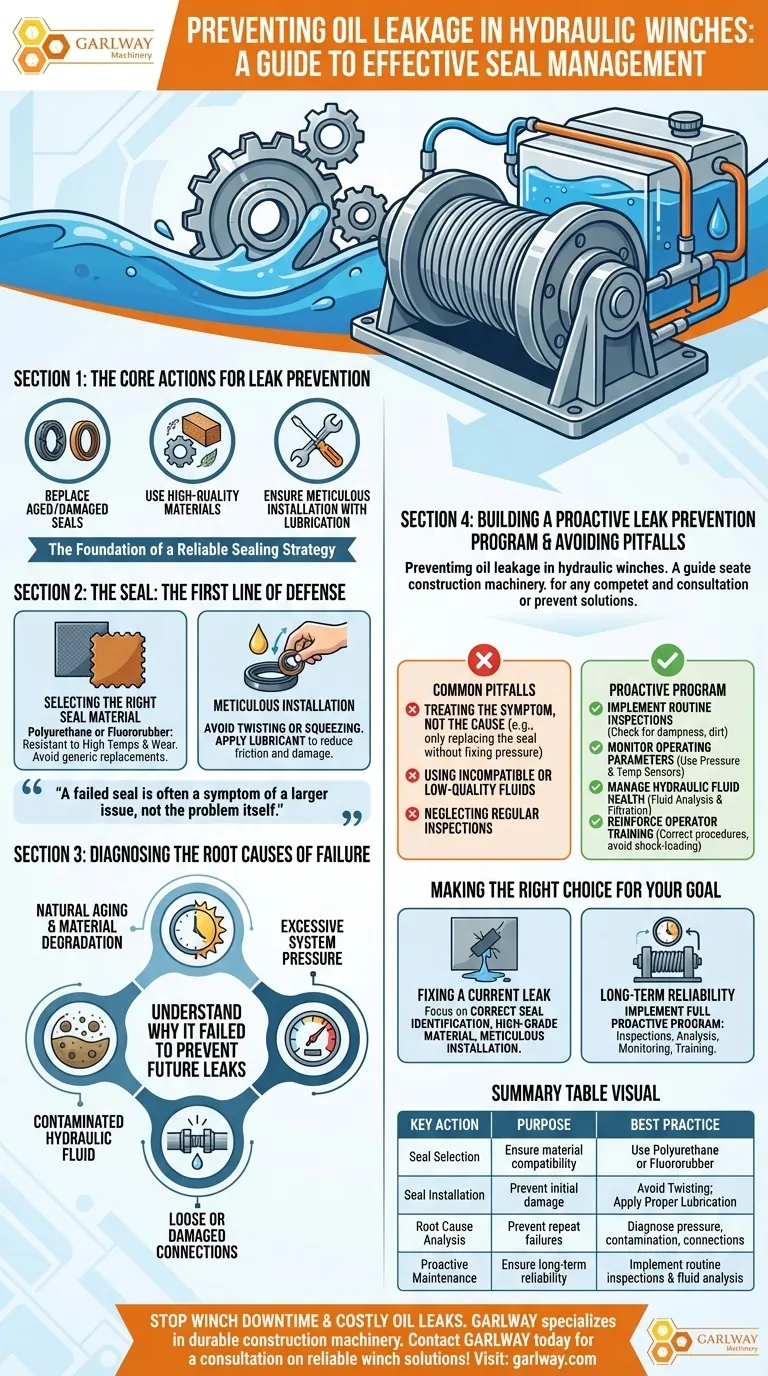

Para gestionar eficazmente los sellos y prevenir fugas de aceite en los cabrestantes hidráulicos, debe centrarse en tres acciones principales: reemplazar los sellos que estén envejecidos o dañados, utilizar materiales de alta calidad apropiados para las condiciones de operación y garantizar una instalación meticulosa con la lubricación adecuada para evitar daños. Estos pasos forman la base de una estrategia de sellado fiable.

El error más común es ver una fuga de un sello como el problema en sí. Un sello defectuoso es a menudo un síntoma de un problema mayor dentro del sistema hidráulico, como presión excesiva, contaminación del fluido o error operativo.

El Sello en Sí: La Primera Línea de Defensa

La función principal de un sello es contener el fluido a alta presión y prevenir la contaminación. Su éxito depende completamente de la integridad del material y de una instalación correcta.

Selección del Material de Sello Adecuado

El material debe ser compatible con el entorno operativo específico de su cabrestante. Los reemplazos genéricos a menudo conducen a fallos prematuros.

Busque materiales de alta calidad como poliuretano o fluororrubero. Estos están diseñados específicamente para ser resistentes a las altas temperaturas y al desgaste comunes en aplicaciones hidráulicas exigentes.

La Importancia Crítica de una Instalación Correcta

Un sello de alta calidad puede volverse inútil por una técnica de instalación deficiente. Este paso requiere precisión y cuidado.

Durante la instalación, asegúrese de que el sello no esté torcido ni aplastado, ya que esto crea puntos débiles. Aplique siempre una cantidad adecuada de lubricante al sello y a su alojamiento para reducir la fricción que puede causar daños inmediatos.

Diagnóstico de las Causas Raíz de Fallo del Sello

Para prevenir fugas futuras, debe comprender por qué falló el sello anterior. Simplemente reemplazarlo sin investigar invita a un fallo repetido.

Envejecimiento Natural y Degradación del Material

Con el tiempo, los sellos pierden naturalmente su elasticidad y se vuelven duros o quebradizos. Este es un proceso inevitable acelerado por el calor y la exposición química.

Presión Excesiva del Sistema

Los picos de presión que exceden los límites de diseño del sello pueden forzar físicamente el aceite a pasar por el labio de sellado o incluso extruir el material del sello en los espacios libres. Esta es una causa común de fallo catastrófico.

Conexiones Sueltas o Dañadas

Las fugas no siempre se originan en los sellos primarios. Una conexión de tubería hidráulica suelta o agrietada puede gotear aceite, haciendo parecer que un sello cercano ha fallado. Inspeccione siempre toda el área.

Fluido Hidráulico Contaminado

El aceite sucio es un impulsor principal del fallo del sello. Las partículas abrasivas que circulan en el fluido actúan como papel de lija, rayando las superficies y desgastando el labio del sello hasta que ya no puede mantener una barrera adecuada.

Errores Comunes en el Mantenimiento de Sistemas Hidráulicos

Evitar estos errores comunes es tan importante como realizar los procedimientos correctos. Representan la brecha entre una cultura de mantenimiento reactiva y una proactiva.

Tratar el Síntoma, No la Causa

El error más frecuente es reemplazar un sello defectuoso sin preguntar *por qué* falló. Si la causa raíz fue sobrepresión, el nuevo sello fallará igual de rápido.

Uso de Fluidos Incompatibles o de Baja Calidad

Usar el aceite hidráulico incorrecto puede degradar químicamente los sellos, haciendo que se hinchen o se encojan. Utilice siempre fluido de alta calidad que sea compatible con los componentes de su sistema.

Descuidar las Inspecciones Regulares

Los problemas pequeños escalan a fallos importantes. Un accesorio que gotea ligeramente o una manguera que muestra signos tempranos de envejecimiento deben abordarse de inmediato, no cuando el cabrestante deja de funcionar.

Construcción de un Programa Proactivo de Prevención de Fugas

Un sistema verdaderamente fiable es el resultado de una estrategia de mantenimiento consistente y proactiva, no de reparaciones reactivas.

Implementar un Horario de Inspección Rutinaria

Realice inspecciones visuales regularmente para detectar los primeros signos de fugas de aceite. Preste especial atención a los sellos y a las conexiones de las tuberías para detectar cualquier humedad o acumulación de suciedad, lo que indica una pequeña fuga.

Monitorizar los Parámetros de Operación

Si es posible, utilice sensores de presión y dispositivos de monitorización de temperatura. Estas herramientas proporcionan datos en tiempo real y pueden alertarle sobre fluctuaciones anormales que a menudo preceden a una fuga, dándole tiempo para intervenir.

Gestionar la Salud del Fluido Hidráulico

Compruebe constantemente el nivel de aceite hidráulico, asegurándose de que no esté ni demasiado alto ni demasiado bajo. Realice periódicamente análisis y filtración de fluidos para mantener la integridad del sistema y eliminar contaminantes dañinos antes de que puedan dañar los sellos.

Reforzar la Formación del Operador

Asegúrese de que todos los operadores comprendan los procedimientos correctos. Los errores operativos, como el bloqueo de un cilindro o la carga de choque del cabrestante, pueden crear picos de presión que causan daños inmediatos en el sello.

Tomar la Decisión Correcta para su Objetivo

Su enfoque de mantenimiento debe alinearse con sus prioridades operativas.

- Si su principal objetivo es solucionar una fuga actual: Concéntrese en la identificación correcta del sello, la elección de un material de alta calidad como el poliuretano y la realización de una instalación meticulosa y lubricada.

- Si su principal objetivo es la fiabilidad a largo plazo: Implemente el programa proactivo completo, incluyendo inspecciones rutinarias, análisis de fluidos, monitorización del sistema y formación continua del operador.

En última instancia, se logra un sistema hidráulico fiable tratando la gestión de los sellos como una parte integral de la salud general del sistema.

Tabla Resumen:

| Acción Clave | Propósito | Mejor Práctica |

|---|---|---|

| Selección del Sello | Garantizar la compatibilidad del material | Usar poliuretano o fluororrubero de alta calidad |

| Instalación del Sello | Prevenir daños iniciales | Evitar torceduras; aplicar lubricación adecuada |

| Análisis de Causa Raíz | Prevenir fallos repetidos | Diagnosticar picos de presión, contaminación o conexiones sueltas |

| Mantenimiento Proactivo | Garantizar la fiabilidad a largo plazo | Implementar inspecciones rutinarias y análisis de fluidos |

Detenga el tiempo de inactividad del cabrestante y las costosas fugas de aceite. GARLWAY se especializa en maquinaria de construcción duradera, incluyendo cabrestantes hidráulicos robustos diseñados para aplicaciones exigentes. Nuestros expertos pueden ayudarle a seleccionar los componentes adecuados e implementar un plan de mantenimiento para maximizar el tiempo de actividad de su empresa constructora o de contratación.

¡Contacte con GARLWAY hoy mismo para una consulta sobre soluciones de cabrestantes fiables!

Guía Visual

Productos relacionados

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora Eléctrica Hidráulica de Mortero, Lodo y Concreto JDY350

- Polipasto Eléctrico Pequeño 120V y 240V para Aplicaciones Compactas

- Cabrestante eléctrico de barco de 120 V de Badlands

La gente también pregunta

- ¿Qué se debe hacer después de detener el polipasto? Un protocolo de seguridad de 4 pasos para asegurar su equipo

- ¿Qué se debe considerar sobre la capacidad de la cuerda al seleccionar un cabrestante? Garantice la seguridad y el rendimiento

- ¿Cómo se debe posicionar el polipasto después de depositar una carga? Pasos esenciales de seguridad para un lugar de trabajo sin peligros

- ¿Cuáles son las prácticas recomendadas para la instalación y el mantenimiento de cabrestantes hidráulicos? Asegure la máxima fiabilidad y vida útil

- ¿Cuáles son los beneficios de los cabrestantes combinados? Obtenga la máxima resistencia y flexibilidad

- ¿Cuáles son los usos principales del cemento en la construcción? El aglutinante esencial para el hormigón y el mortero

- ¿Cómo se transporta el mortero premezclado? Garantizando la calidad desde la planta hasta el proyecto

- ¿Cuál es el peligro de tirar lateralmente al usar un polipasto eléctrico? Evite fallos catastróficos y garantice la seguridad del operador