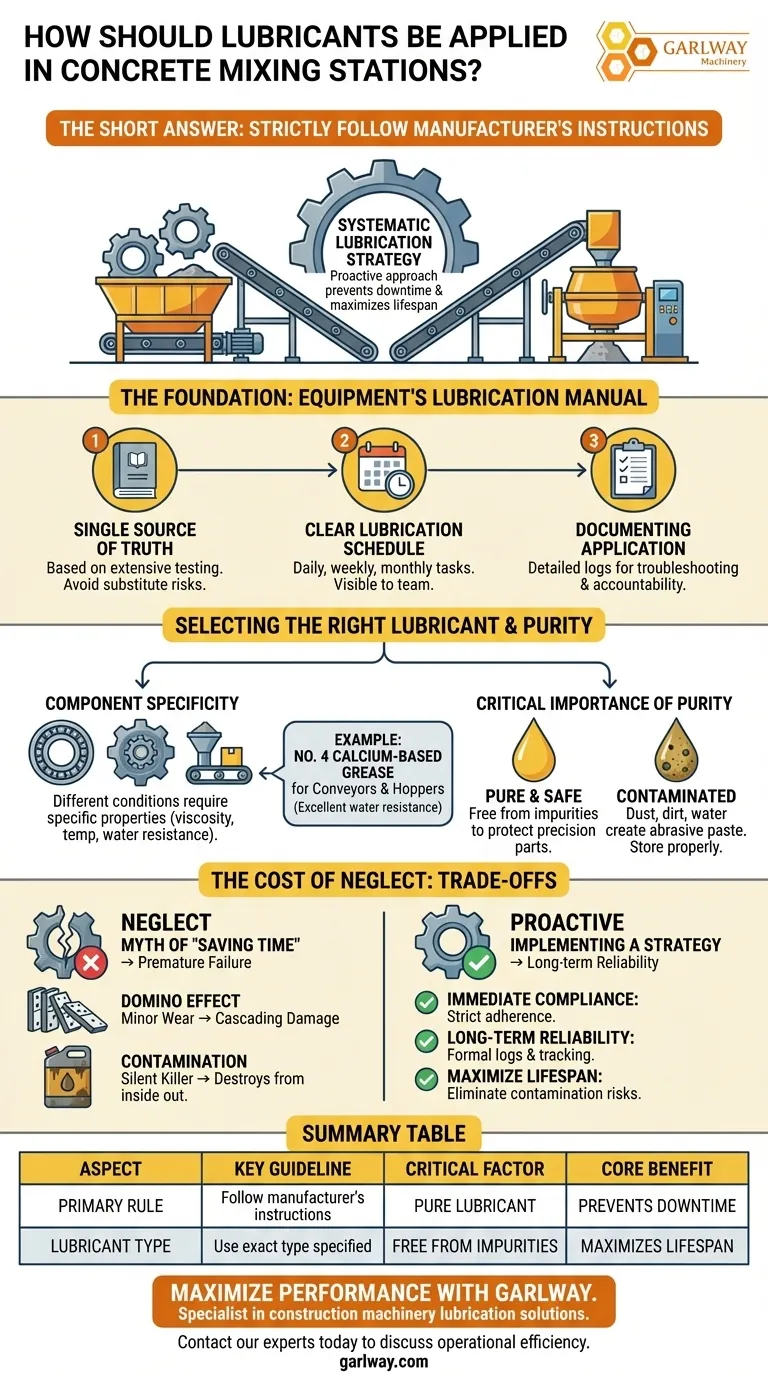

La respuesta corta es clara: Los lubricantes deben aplicarse estrictamente de acuerdo con las instrucciones del fabricante del equipo. Esto implica usar el tipo exacto de lubricante especificado para cada pieza, cumplir con un programa constante y asegurarse de que el lubricante esté completamente libre de impurezas para proteger los componentes de precisión.

El principio fundamental no es simplemente aplicar grasa, sino implementar una estrategia de lubricación sistemática. Este enfoque proactivo es la forma más eficaz de prevenir tiempos de inactividad costosos y maximizar la vida útil operativa de su planta de mezcla de concreto.

La Base: El Manual de Lubricación de su Equipo

La lubricación adecuada comienza y termina con la documentación oficial proporcionada por el fabricante del equipo. Desviarse de estas pautas introduce un riesgo innecesario para sus activos más críticos.

Por qué el Manual es su Única Fuente de Verdad

Los fabricantes especifican los lubricantes basándose en pruebas exhaustivas de las tolerancias de los componentes, las temperaturas de funcionamiento y los requisitos de carga. Usar un sustituto, incluso uno que parezca similar, puede provocar un desgaste y fallo prematuros.

Creación de un Programa de Lubricación Claro

El manual describirá la frecuencia requerida para cada punto de lubricación. Traduzca esta información en un programa claro y visible para su equipo de mantenimiento, detallando las tareas diarias, semanales y mensuales.

Documentación de Cada Aplicación

Mantenga un registro detallado de todas las actividades de lubricación. Este registro es invaluable para solucionar problemas, rastrear el desgaste de los componentes a lo largo del tiempo y garantizar la rendición de cuentas dentro de su equipo.

Selección del Lubricante Adecuado para el Trabajo

No todos los lubricantes son iguales. Las demandas específicas de cada componente en una planta de mezcla de concreto dictan el tipo de lubricante requerido.

El Principio de la Especificidad del Componente

Los rodamientos de alta carga, las cajas de engranajes y los sistemas de transporte funcionan bajo diferentes condiciones. Cada uno requiere un lubricante con propiedades específicas de viscosidad, estabilidad de temperatura y resistencia al agua.

Un Ejemplo Común: Grasa a Base de Calcio

Para componentes como el transportador de banda de alimentación, la tolva de almacenamiento de transición y el transportador de banda de pesaje, a menudo se recomienda una grasa a base de calcio No. 4. Esto se debe a su excelente resistencia al agua y estabilidad, que son críticas en el entorno hostil y a menudo húmedo de una planta de concreto.

La Importancia Crítica de la Pureza

El lubricante debe ser seguro, fiable y libre de impurezas. Contaminantes como polvo, suciedad o agua pueden convertir un lubricante limpio en una pasta abrasiva, dañando gravemente las piezas de precisión que se supone que debe proteger. Siempre almacene los lubricantes en recipientes sellados y claramente etiquetados.

Comprensión de las Consecuencias: El Costo de la Negligencia

Omitir o retrasar la lubricación no es un atajo; es una causa directa de futuras fallas operativas. Comprender las consecuencias es clave para mantener un enfoque disciplinado.

El Mito de "Ahorrar Tiempo"

Aplazar una tarea de lubricación programada ahorra minutos hoy pero cuesta horas o días de inactividad mañana. Un rodamiento agarrotado o una caja de engranajes fallida es infinitamente más disruptiva y costosa que el mantenimiento rutinario.

Del Desgaste Menor a la Falla Catastrófica

La falta de una lubricación adecuada crea un efecto dominó. Comienza con un aumento de la fricción y el calor, lo que lleva a un desgaste acelerado en un solo componente. Luego, esta tensión puede propagarse, causando daños a los motores, ejes y sistemas de transmisión conectados.

Contaminación: El Asesino Silencioso

Aplicar lubricante de un recipiente sucio o con una herramienta contaminada es peor que no aplicar ningún lubricante. La arena y los escombros arrastrados destruirán sistemáticamente los sellos, rodamientos y engranajes desde adentro hacia afuera.

Implementación de una Estrategia de Lubricación Fiable

Utilice estas pautas para construir un programa de lubricación que se ajuste a sus objetivos operativos.

- Si su enfoque principal es el cumplimiento inmediato: Adhiérase estrictamente a los tipos de lubricantes y al programa de aplicación especificados por el fabricante sin desviaciones.

- Si su enfoque principal es la fiabilidad a largo plazo: Cree y mantenga un registro de mantenimiento formal para rastrear todas las actividades de lubricación, inspecciones de piezas y patrones de desgaste observados.

- Si su enfoque principal es maximizar la vida útil del equipo: Aplique protocolos estrictos para el almacenamiento y manipulación de lubricantes para eliminar por completo el riesgo de contaminación antes de que llegue a su maquinaria.

La lubricación proactiva y precisa es la base de una operación de mezcla de concreto fiable y rentable.

Tabla Resumen:

| Aspecto | Directriz Clave |

|---|---|

| Regla Principal | Siga siempre las instrucciones del fabricante del equipo. |

| Tipo de Lubricante | Utilice el tipo exacto especificado (por ejemplo, grasa a base de calcio No. 4 para transportadores). |

| Factor Crítico | El lubricante debe ser puro y libre de todas las impurezas. |

| Beneficio Principal | Previene tiempos de inactividad costosos y maximiza la vida útil del equipo. |

Maximice el rendimiento y la vida útil de su equipo de mezcla de concreto con GARLWAY.

Como especialista en maquinaria de construcción, entendemos que la lubricación precisa es fundamental para la fiabilidad de los cabrestantes, las mezcladoras de concreto y las plantas de dosificación. Nuestra experiencia puede ayudar a su empresa constructora o contratista a implementar una estrategia de mantenimiento proactiva para evitar tiempos de inactividad costosos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar su eficiencia operativa y rentabilidad.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

La gente también pregunta

- ¿Cuáles son los dos aspectos principales del mantenimiento de una estación de mezcla? Garantizar el máximo rendimiento y tiempo de actividad

- ¿Cómo se clasifica una planta de dosificación de hormigón en términos de secciones? Una guía de los 5 sistemas principales

- ¿Cuál es la función de los silos de almacenamiento en una planta de mezcla de concreto? La base del control de calidad

- ¿Cuál es la necesidad principal de usar concreto premezclado? Para Garantizar Calidad, Eficiencia y Ahorro de Costos

- ¿Cuáles son algunas aplicaciones comunes de las plantas de hormigón? Impulsando Proyectos de Construcción Modernos

- ¿Qué hace que las plantas de mezcla de concreto en contenedores sean una opción sostenible? Aumente la eficiencia y reduzca los costos de su proyecto

- ¿Cuáles son los pasos clave para mantener una estación de mezcla de mortero seco? Garantice el máximo tiempo de actividad y calidad

- ¿Cuáles son las especificaciones de una planta de mezcla RCC específica para carreteras? Logre 800 toneladas/hora para pavimentación a gran escala