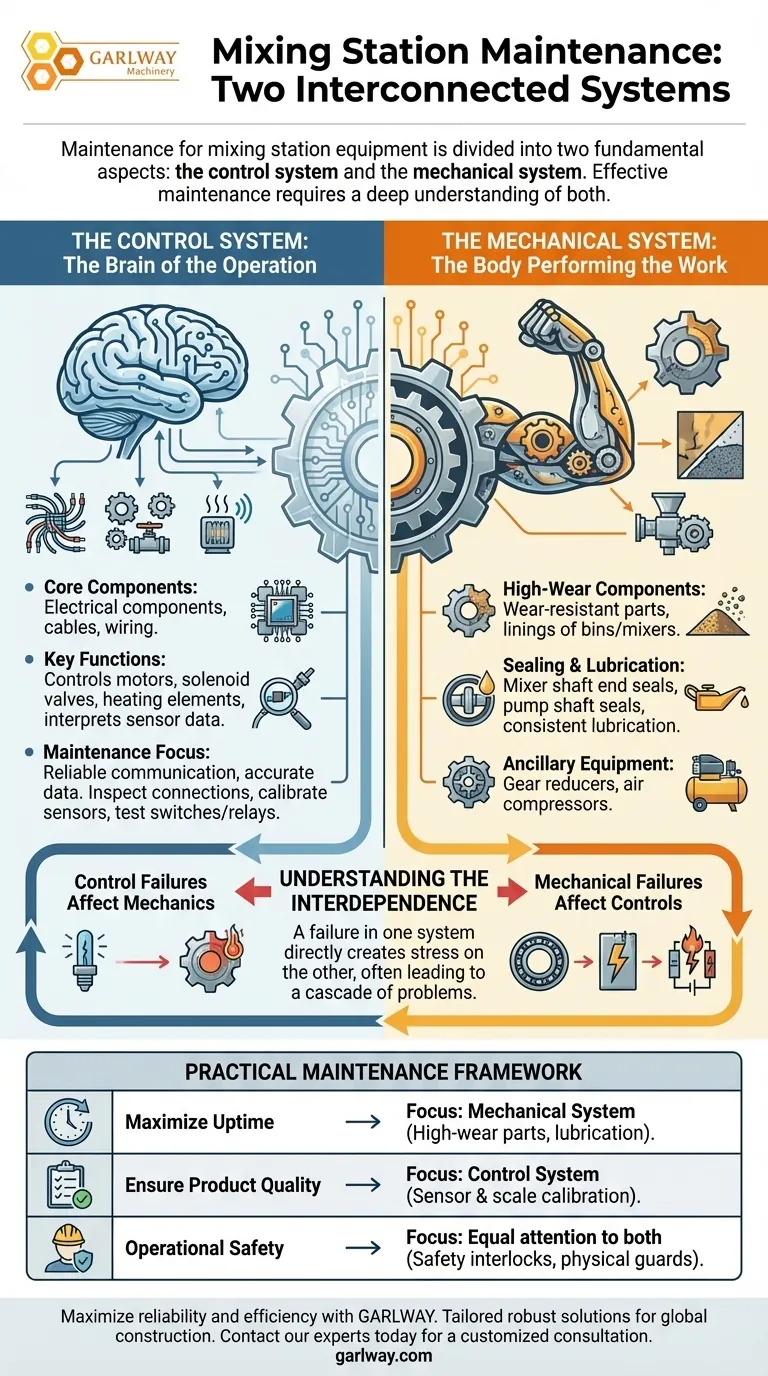

En resumen, el mantenimiento del equipo de la estación de mezcla se divide en dos aspectos fundamentales: el sistema de control y el sistema mecánico. El sistema de control actúa como el cerebro del equipo, dirigiendo sus acciones, mientras que el sistema mecánico es el cuerpo que realiza el trabajo físico. Un mantenimiento eficaz requiere una comprensión profunda de ambos.

Una estrategia de mantenimiento exitosa trata la estación de mezcla no como un solo objeto, sino como dos sistemas interconectados. Descuidar un sistema inevitablemente provocará el fallo del otro, causando costosos tiempos de inactividad y una calidad de producto inconsistente.

El Sistema de Control: El Cerebro de la Operación

El sistema de control es la red de componentes eléctricos que rige cada acción que realiza la estación de mezcla. Garantiza la precisión, automatiza los procesos y proporciona información crítica sobre el estado del equipo.

### Componentes Principales

El sistema de control incluye todos los componentes eléctricos y cables necesarios. Esto abarca desde la fuente de alimentación principal hasta el intrincado cableado dentro de los paneles de control.

### Funciones Clave

El trabajo principal de este sistema es gestionar los elementos activos de la estación. Envía señales para controlar motores, accionar válvulas solenoides, gestionar elementos calefactores e interpretar datos de varios sensores.

### Enfoque del Mantenimiento

El mantenimiento aquí consiste en garantizar una comunicación fiable y datos precisos. Esto implica inspeccionar regularmente las conexiones para detectar holguras y corrosión, calibrar los sensores para su precisión y probar la función de interruptores y relés para evitar fallos o disparos erróneos.

El Sistema Mecánico: El Cuerpo que Realiza el Trabajo

El sistema mecánico incluye todas las piezas físicas que manejan materiales y soportan el estrés del proceso de mezcla. Su estado está directamente ligado a la durabilidad y la producción física del equipo.

### Componentes de Alto Desgaste

Esta categoría incluye piezas diseñadas para la abrasión y el estrés, como las piezas internas resistentes al desgaste de la propia mezcladora y los revestimientos de los tolvas de almacenamiento y transporte de agregados.

### Sellado y Lubricación

El funcionamiento correcto depende del mantenimiento de la integridad entre las piezas móviles. Esto implica revisar y reemplazar los sellos de extremo del eje de la mezcladora y los sellos del eje de la bomba para evitar fugas, así como garantizar una lubricación constante de todos los puntos de transmisión.

### Equipos Auxiliares

El sistema mecánico también incluye equipos de apoyo esenciales para el funcionamiento. Esto significa realizar un mantenimiento rutinario en componentes como reductores y compresores de aire, que son críticos para la transmisión de potencia y las funciones neumáticas.

Comprender la Interdependencia

Es un error considerar estos dos sistemas de forma aislada. Un fallo en un sistema crea directamente estrés en el otro, lo que a menudo conduce a una cascada de problemas. Un enfoque holístico es la única manera de garantizar la fiabilidad a largo plazo.

### Cómo los Fallos de Control Afectan a la Mecánica

Un sensor defectuoso (sistema de control) podría no detectar una condición de sobrecarga. Esto obliga a un motor y una caja de cambios (sistema mecánico) a trabajar más allá de su capacidad diseñada, lo que provoca un desgaste prematuro, sobrecalentamiento y un fallo mecánico catastrófico.

### Cómo los Fallos Mecánicos Afectan a los Controles

Por el contrario, un rodamiento agarrotado o una válvula obstruida (sistema mecánico) pueden hacer que un motor consuma una corriente excesiva. Esto puede disparar un disyuntor, quemar un controlador de motor o dañar otros componentes eléctricos sensibles del sistema de control.

Un Marco de Mantenimiento Práctico

Su prioridad de mantenimiento debe alinearse con sus objetivos operativos. Utilice este marco para decidir dónde enfocar sus recursos para obtener el mayor impacto.

- Si su principal objetivo es maximizar el tiempo de actividad: Priorice el mantenimiento preventivo del sistema mecánico, especialmente las piezas de alto desgaste y los programas de lubricación, ya que estas son las fuentes más comunes de fallos repentinos que detienen la producción.

- Si su principal objetivo es garantizar la calidad del producto: Concéntrese en el sistema de control, con la calibración regular de sensores y básculas para garantizar mediciones precisas y lotes consistentes.

- Si su principal objetivo es la seguridad operativa: Preste la misma atención a ambos, inspeccionando los enclavamientos de seguridad y las paradas de emergencia (control) y verificando la integridad de las protecciones físicas y los componentes estructurales (mecánicos).

En última instancia, ver el mantenimiento del equipo a través de la doble lente de sus sistemas de control y mecánicos proporciona la claridad necesaria para mantenerlo funcionando de manera segura, eficiente y fiable.

Tabla Resumen:

| Aspecto de Mantenimiento | Función Principal | Áreas Clave de Enfoque |

|---|---|---|

| Sistema de Control | El "Cerebro" - Gestiona operaciones y precisión | Calibración de sensores, conexiones eléctricas, pruebas de interruptores/relés |

| Sistema Mecánico | El "Cuerpo" - Realiza trabajo físico y soporta estrés | Lubricación, inspección de sellos, piezas de alto desgaste, equipos auxiliares |

Maximice la fiabilidad y eficiencia de su estación de mezcla con GARLWAY.

Como especialista en maquinaria de construcción, GARLWAY ofrece soluciones robustas, incluidas duraderas plantas de dosificación de hormigón, adaptadas para empresas constructoras y contratistas a nivel mundial. Nuestra experiencia garantiza que su equipo reciba el cuidado holístico que necesita, combinando la precisión del sistema de control con la durabilidad mecánica para minimizar el tiempo de inactividad y proteger su inversión.

Póngase en contacto con nuestros expertos hoy mismo para una consulta de mantenimiento personalizada y descubra cómo podemos apoyar sus objetivos operativos.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Qué factores se consideran en el diseño y selección de una planta de hormigón? Optimice su proyecto de construcción

- ¿Qué se debe garantizar en el funcionamiento de las cintas transportadoras y los elevadores de cangilones? Pasos clave para un rendimiento óptimo de la planta

- ¿Cuáles son los requisitos de almacenamiento de materias primas en una planta de hormigón comercial? Garantice la calidad y el tiempo de actividad

- ¿Cuál es la función del sistema de pesaje de materiales en una planta de mezcla de concreto? Garantice la calidad y controle los costos

- ¿Qué tipos de proyectos de construcción utilizan comúnmente el hormigón producido por las plantas de hormigonado? Esencial para el éxito a gran escala

- ¿Cuáles son los componentes principales de una central de hormigón? Una guía para una producción eficiente de hormigón

- ¿Qué características hacen que un silo de cemento de 100 toneladas sea conveniente de usar? Maximice la eficiencia y la seguridad en su sitio

- ¿Cuál es el propósito de la estructura de acero en una planta de dosificación? Garantizar la seguridad de la planta y la precisión de la mezcla