Para mantener eficazmente los motores y bombas hidráulicas y prevenir fugas de aceite, su estrategia debe abordar tres áreas clave: la integridad de los sellos del eje, la condición de los componentes internos y la seguridad de todas las tuberías y conexiones externas. Una fuga es a menudo el síntoma final de un problema más profundo y preexistente dentro del sistema.

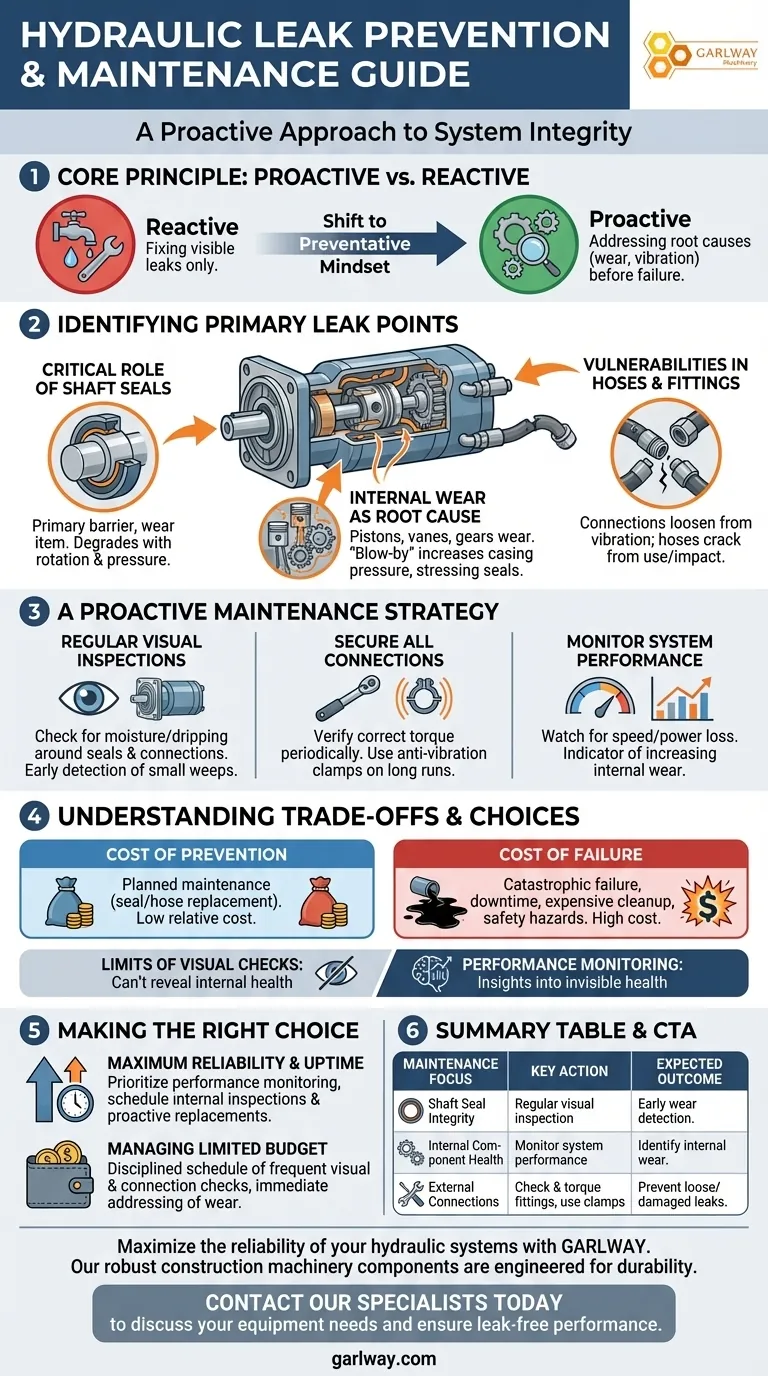

El principio fundamental de la prevención de fugas es pasar de una mentalidad reactiva a una proactiva. En lugar de simplemente reparar las fugas visibles, debe abordar las causas raíz del desgaste y la rotura, como la degradación de los componentes internos y la vibración externa, que en última instancia conducen a fallas en los sellos y las conexiones.

Identificación de los Puntos Primarios de Fuga

Comprender de dónde se originan las fallas es el primer paso para construir un plan de mantenimiento robusto. Las fugas casi siempre aparecen en los puntos más débiles del circuito hidráulico.

El Papel Crítico de los Sellos del Eje

Un sello del eje es la barrera principal que impide que el fluido hidráulico escape de la carcasa del motor o la bomba. Si bien son duraderos, estos sellos son elementos de desgaste.

Con el tiempo, la rotación y la presión constantes degradarán el material del sello, permitiendo finalmente que el fluido pase. Esta es la causa más común y directa de una fuga externa.

El Desgaste Interno como Causa Raíz

Un sello de eje desgastado es a menudo un síntoma de un problema, no la causa. Los componentes internos desgastados, como pistones, paletas o engranajes, permiten que el fluido a alta presión fugue internamente.

Esta fuga interna, a menudo llamada "blow-by", aumenta la presión y el calor en la carcasa del motor o la bomba. Esta presión elevada ejerce una tensión excesiva sobre el sello del eje, lo que provoca que falle prematuramente y convierta un problema interno en una fuga externa visible.

Vulnerabilidades en Mangueras y Conexiones

La red de tuberías y conectores hidráulicos es otra fuente frecuente de fugas. Las conexiones pueden aflojarse con el tiempo debido a la vibración del sistema y las fluctuaciones de presión.

Además, las tuberías y mangueras pueden desarrollar grietas o deformidades por el uso prolongado o impactos físicos. Estos componentes dañados representan un claro punto de falla que debe abordarse de inmediato.

Una Estrategia de Mantenimiento Proactivo

Una rutina estructurada de inspección y mantenimiento es la forma más efectiva de garantizar la integridad del sistema y prevenir costosos tiempos de inactividad.

Implementar Inspecciones Visuales Regulares

Revise consistentemente el motor, la bomba y todas las líneas asociadas en busca de signos de humedad o goteo. Una máquina limpia facilita la detección de los primeros signos de una fuga.

Preste especial atención al área alrededor del sello del eje y en cada punto de conexión. La detección temprana de una pequeña fuga permite una reparación programada y de bajo costo.

Asegurar Todas las Conexiones

Utilice herramientas profesionales para verificar periódicamente que todos los accesorios hidráulicos estén apretados al par de apriete correcto. Un apriete excesivo puede dañar las roscas y los sellos, mientras que un apriete insuficiente provocará fugas.

La instalación de abrazaderas antivibración en tramos largos de tubería puede reducir significativamente el efecto de aflojamiento de las vibraciones del sistema, preservando la integridad de sus conexiones.

Monitorear el Rendimiento del Sistema

Preste atención a cómo funciona el equipo. Una pérdida gradual de velocidad o potencia es un indicador clave del aumento del desgaste interno.

Cuando note una caída en el rendimiento, puede programar una inspección de los componentes internos de la bomba o el motor. Esto le permite reparar la causa raíz antes de que provoque una falla catastrófica del sello.

Comprender las Compensaciones

Un plan de mantenimiento eficaz equilibra el costo de la prevención con el riesgo de falla. Ignorar estas compensaciones puede llevar a una toma de decisiones deficiente.

Costo de Prevención vs. Costo de Falla

Reemplazar un sello de eje o una manguera desgastada es una tarea de mantenimiento planificada de costo relativamente bajo.

Por el contrario, una fuga importante puede provocar una falla catastrófica por falta de aceite, tiempos de inactividad significativos, costosos costos de limpieza y graves riesgos de seguridad. El costo de la prevención es siempre una fracción del costo de la falla.

Los Límites de las Verificaciones Visuales

Las inspecciones visuales son esenciales, pero no pueden revelar la salud interna de una bomba o motor. Un sistema puede verse perfectamente limpio por fuera mientras sus componentes internos se desgastan rápidamente.

Es por eso que el monitoreo del rendimiento es tan crítico. Proporciona información sobre la salud invisible del sistema, lo que le permite actuar antes de que aparezca un síntoma visible como una fuga.

Tomando la Decisión Correcta para su Sistema

Su enfoque de mantenimiento debe alinearse con la criticidad de su equipo y sus objetivos operativos.

- Si su enfoque principal es la máxima confiabilidad y tiempo de actividad: Priorice el monitoreo del rendimiento y programe inspecciones internas según las horas de operación, reemplazando sellos y componentes desgastados de manera proactiva.

- Si su enfoque principal es la gestión de un presupuesto limitado: Implemente un programa muy disciplinado de inspecciones visuales frecuentes y verificaciones de conexiones, abordando de inmediato cualquier signo de desgaste o fuga.

Un plan de mantenimiento preventivo estructurado es la clave para un sistema hidráulico confiable y sin fugas.

Tabla Resumen:

| Enfoque de Mantenimiento | Acción Clave | Resultado Esperado |

|---|---|---|

| Integridad del Sello del Eje | Inspección visual regular en busca de humedad o goteo. | Detección temprana del desgaste del sello antes de que ocurran fugas importantes. |

| Salud de los Componentes Internos | Monitorear el rendimiento del sistema en busca de pérdida de potencia o reducción de velocidad. | Identificar el desgaste interno (blow-by) antes de que cause falla del sello. |

| Conexiones Externas | Verificar y torquear los accesorios; usar abrazaderas antivibración. | Prevenir fugas de tuberías y mangueras sueltas o dañadas. |

Maximice la confiabilidad de sus sistemas hidráulicos con GARLWAY. Nuestros robustos componentes de maquinaria de construcción, incluidos cabrestantes, hormigoneras y plantas de dosificación, están diseñados para la durabilidad y la facilidad de mantenimiento. Para empresas de construcción y contratistas que buscan minimizar el tiempo de inactividad y prevenir fugas costosas, nuestra experiencia puede ayudarlo a construir una estrategia de mantenimiento proactiva. Comuníquese con nuestros especialistas hoy mismo para discutir sus necesidades de equipo y garantizar un rendimiento sin fugas en sus proyectos.

Guía Visual

Productos relacionados

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Mezcladora Eléctrica Hidráulica de Mortero, Lodo y Concreto JDY350

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

La gente también pregunta

- ¿Qué factores se deben considerar al seleccionar un cabrestante para remolque? Una guía para una carga segura y eficiente

- ¿Por qué los cabrestantes hidráulicos no son ideales para situaciones de recuperación? Defecto crítico en la auto-recuperación todoterreno

- ¿Cómo se puede determinar si la mezcla de cemento tiene la consistencia adecuada? Lograr la resistencia y trabajabilidad óptimas.

- ¿Cuál es la capacidad de un polipasto eléctrico? Comprenda la Carga de Trabajo Segura (SWL) crítica

- ¿Con qué frecuencia necesita servicio una grúa elevadora? Una guía para un mantenimiento seguro y conforme

- ¿Cuáles son los componentes clave de un polipasto de cadena eléctrico? Una guía de sus partes principales y seguridad

- ¿Qué factores afectan la vida útil del concreto premezclado antes del fraguado? Gestione la hidratación para una colocación óptima.

- ¿Cuáles son las características clave requeridas para los cabrestantes en aplicaciones de alta resistencia? | Garantice la seguridad y la eficiencia