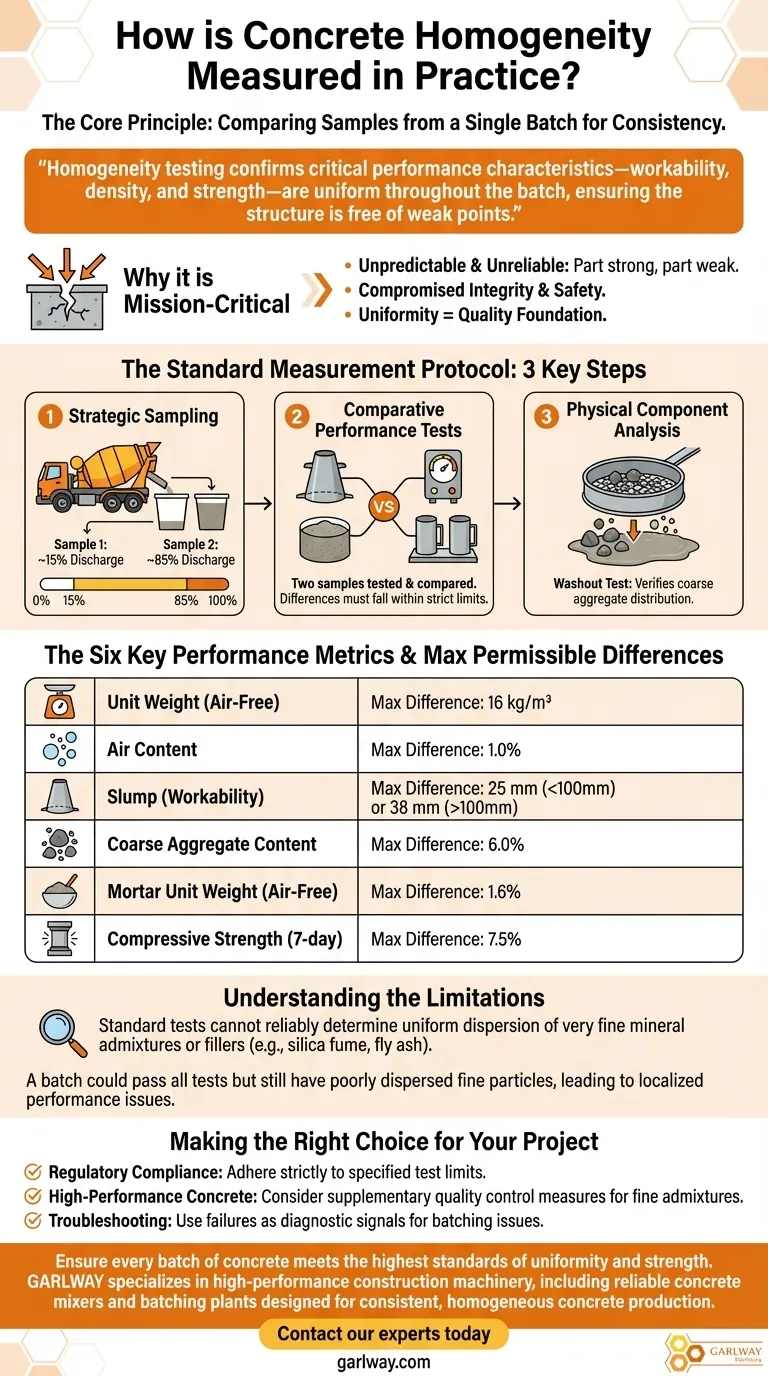

En la práctica, la homogeneidad del hormigón se mide comparando muestras tomadas de diferentes puntos dentro de un mismo lote. Estas muestras se someten luego a una serie de pruebas estandarizadas para garantizar que sus propiedades físicas clave no difieran en más de un margen predefinido y aceptable. Este proceso verifica que cada porción de la mezcla de hormigón sea consistente en su composición y rendimiento potencial.

El principio fundamental de las pruebas de homogeneidad no es solo analizar los ingredientes, sino confirmar que las características críticas de rendimiento, como la trabajabilidad, la densidad y el potencial de resistencia, sean uniformes en todo el lote, asegurando que la estructura final esté libre de puntos débiles.

¿Por qué la homogeneidad es fundamental?

Un lote de hormigón que carece de homogeneidad es impredecible y poco fiable. Significa que una parte del vertido puede ser fuerte y duradera, mientras que otra podría ser porosa, débil o difícil de trabajar.

Esta inconsistencia compromete directamente la integridad estructural, la seguridad y la durabilidad a largo plazo del elemento terminado. La uniformidad es la base de un hormigón de calidad.

El protocolo de medición estándar

El estándar de la industria para medir la homogeneidad implica una comparación directa de dos muestras, tomadas típicamente de las porciones inicial y final de la descarga del lote.

Paso 1: Muestreo estratégico

Las muestras se extraen de dos ubicaciones distintas dentro del lote. Para un camión hormigonera, esto a menudo se hace después de que se ha descargado aproximadamente el 15% y el 85% de la carga.

Paso 2: Pruebas de rendimiento comparativas

Luego se prueban las dos muestras y se comparan los resultados entre sí. Las diferencias deben estar dentro de límites estrictos y especificados para que el lote se considere homogéneo.

Paso 3: Análisis de componentes físicos

A menudo se realiza una prueba física de "lavado". En este procedimiento, la pasta de cemento se lava de la muestra, lo que permite secar, tamizar y pesar el agregado restante para verificar la distribución del agregado grueso.

Las seis métricas de rendimiento clave

Un lote de hormigón se considera homogéneo solo si la diferencia entre las dos muestras cumple los siguientes criterios.

Peso unitario (sin aire)

Esto mide la densidad del mortero de hormigón. Una variación significativa indica una mala distribución de los agregados o de la pasta de cemento.

- Diferencia máxima admisible: 16 kg/m³

Contenido de aire

El aire ocluido es fundamental para la durabilidad frente a la congelación y descongelación, pero debe ser consistente. Demasiada variación significa que algunas partes del hormigón serán menos duraderas o más débiles que otras.

- Diferencia máxima admisible: 1.0%

Asentamiento (Trabajabilidad)

El asentamiento es un indicador principal de la trabajabilidad y el contenido de agua. Una gran diferencia entre las muestras sugiere una distribución desigual del agua, lo que afecta directamente a la colocación y la resistencia.

- Diferencia máxima admisible: 25 mm (para asentamientos < 100 mm) o 38 mm (para asentamientos > 100 mm)

Contenido de agregado grueso

Esto confirma que los agregados más grandes están distribuidos uniformemente en toda la mezcla y no se han segregado.

- Diferencia máxima admisible: 6.0%

Peso unitario del mortero (sin aire)

Esta prueba analiza específicamente la densidad de la porción de agregado fino y pasta de cemento de la mezcla, proporcionando otra verificación de la distribución de los constituyentes.

- Diferencia máxima admisible: 1.6%

Resistencia a la compresión

Se moldean cilindros de cada muestra y se prueban, generalmente a los 7 días. Esta es la prueba definitiva de la consistencia del rendimiento.

- Diferencia máxima admisible: 7.5%

Comprender las limitaciones

Si bien estas pruebas estándar son sólidas, no son infalibles. Es fundamental comprender su principal punto ciego.

El desafío de los aditivos finos

Las pruebas estándar de lavado y rendimiento no pueden determinar de manera fiable la dispersión uniforme de aditivos minerales o cargas muy finos, como el humo de sílice, la metacaolín o ciertas cenizas volantes.

Por qué esto importa

Teóricamente, un lote podría pasar las seis pruebas de homogeneidad estándar y aun así tener aditivos finos mal dispersos. Esto puede provocar problemas de rendimiento localizados, como permeabilidad variable o resistencia química reducida, que no son detectados por el protocolo estándar.

Tomar la decisión correcta para su proyecto

Utilice estos resultados de pruebas de homogeneidad como un indicador claro de la calidad y consistencia del lote.

- Si su principal objetivo es el cumplimiento normativo: Adherirse estrictamente a los seis límites de prueba especificados es el requisito innegociable para pasar el control de calidad.

- Si su principal objetivo es el hormigón de alto rendimiento: Reconozca las limitaciones de estas pruebas y considere medidas de control de calidad complementarias si la dispersión uniforme de aditivos finos es fundamental para su diseño.

- Si su principal objetivo es la resolución de problemas de una mezcla: Un fallo en cualquiera de estas métricas proporciona una señal de diagnóstico clara, que apunta directamente a posibles problemas con el equipo de dosificación, el tiempo de mezcla o el proceso.

En última instancia, estas mediciones proporcionan un marco fiable para verificar que cada parte de su hormigón esté preparada para rendir según lo diseñado.

Tabla resumen:

| Métrica de prueba | Diferencia máxima admisible |

|---|---|

| Peso unitario (sin aire) | 16 kg/m³ |

| Contenido de aire | 1.0% |

| Asentamiento | 25 mm (<100 mm) o 38 mm (>100 mm) |

| Contenido de agregado grueso | 6.0% |

| Peso unitario del mortero (sin aire) | 1.6% |

| Resistencia a la compresión | 7.5% |

Asegúrese de que cada lote de hormigón cumpla los más altos estándares de uniformidad y resistencia. GARLWAY se especializa en maquinaria de construcción de alto rendimiento, incluyendo mezcladoras de hormigón y plantas de dosificación fiables diseñadas para una producción de hormigón consistente y homogénea. Permítanos ayudarle a eliminar los puntos débiles y a construir con confianza. ¡Contacte a nuestros expertos hoy mismo para hablar sobre las necesidades de su proyecto!

Guía Visual

Productos relacionados

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

La gente también pregunta

- ¿Cuál es la función de una hormigonera? Logre un concreto consistente y de alta calidad para sus proyectos

- ¿Qué tuvo de significativo el diseño de hormigonera de Roscoe Lee de 1934? Equipos pioneros de construcción modular

- ¿Por qué es importante limpiar una hormigonera después de usarla? Evite reparaciones costosas y garantice la calidad

- ¿Por qué es importante limpiar el equipo después de cada lote de hormigón producido? Garantice la calidad y proteja su maquinaria

- ¿Cuándo se desarrolló la primera hormigonera y quién la inventó? Descubra el avance de 1900