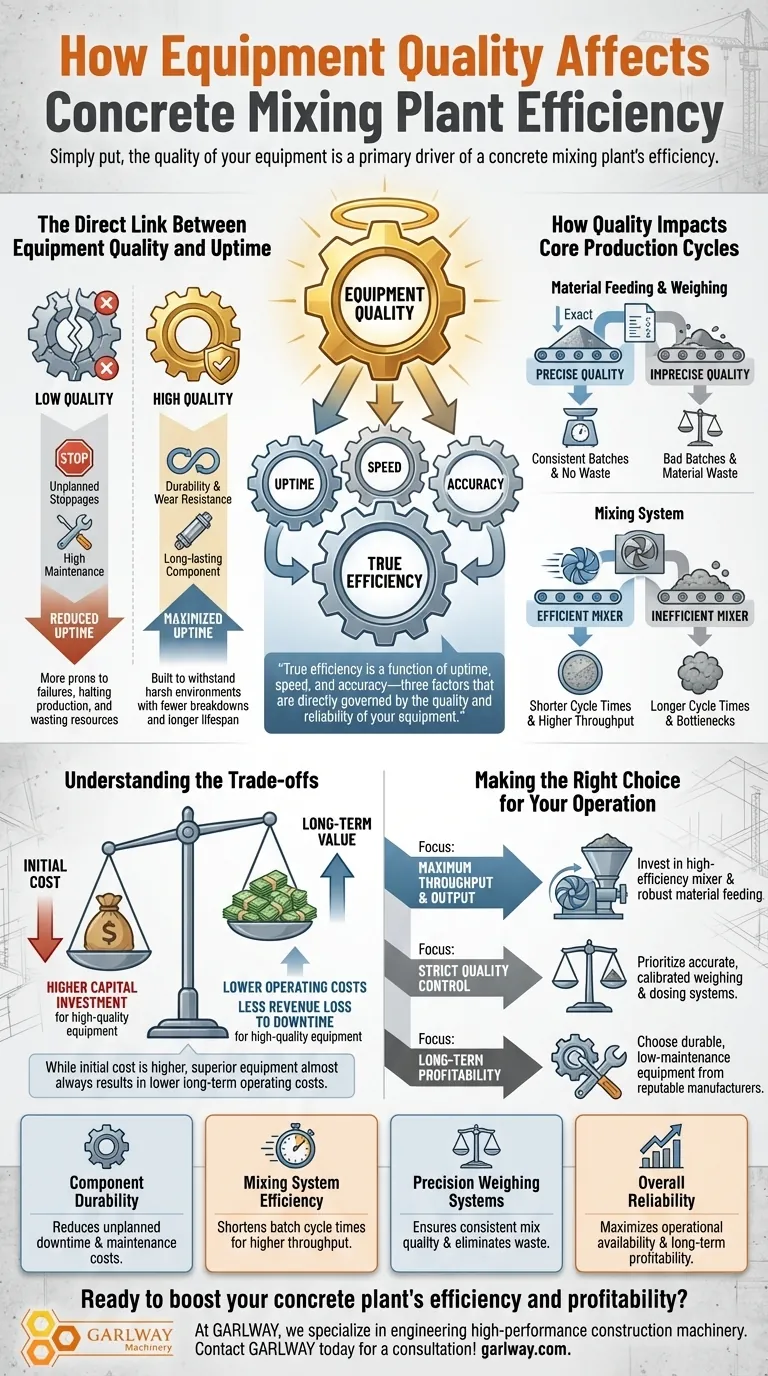

En pocas palabras, la calidad de su equipo es un factor principal en la eficiencia de una planta de mezcla de concreto. La maquinaria de alta calidad se traduce directamente en una producción mayor y más confiable al garantizar ciclos de mezcla más rápidos, minimizar el costoso tiempo de inactividad y garantizar la precisión requerida para producir concreto consistente y de alta resistencia.

El problema central es que la eficiencia de la planta no se trata solo de la producción teórica. La eficiencia real es una función del tiempo de actividad, la velocidad y la precisión, tres factores que están directamente gobernados por la calidad y la confiabilidad de su equipo.

El Vínculo Directo Entre la Calidad del Equipo y el Tiempo de Actividad

Una planta que no está funcionando no produce nada. El impacto más significativo del equipo de alta calidad es su capacidad para maximizar la disponibilidad operativa, que es la base de toda la eficiencia de producción.

Minimización de Paradas No Planificadas

Los componentes de menor calidad son más propensos a fallas inesperadas. Una sola válvula defectuosa, un motor averiado o un mecanismo de alimentación obstruido pueden detener toda la línea de producción, lo que genera retrasos significativos y desperdicio de recursos.

Los fabricantes de renombre utilizan materiales e ingeniería superiores, lo que resulta en maquinaria que puede soportar el entorno hostil y abrasivo de la producción de concreto con muchas menos averías.

Durabilidad y Resistencia al Desgaste

La producción de concreto implica el movimiento constante de materiales abrasivos como arena y agregados. Los equipos de alta calidad están construidos con aceros y componentes más duros y duraderos diseñados para una alta resistencia al desgaste.

Esta durabilidad significa un reemplazo menos frecuente de piezas y una vida útil operativa más larga, lo que reduce tanto los costos de mantenimiento como el tiempo de inactividad requerido para el servicio.

Cómo la Calidad Afecta los Ciclos de Producción Centrales

Más allá de simplemente mantener la planta en funcionamiento, el equipo superior optimiza cada etapa del proceso de fabricación de concreto, desde el manejo de materiales hasta la mezcla final.

La Eficiencia del Sistema de Mezcla

El corazón de la planta es el mezclador. Un sistema de mezcla de alta calidad está diseñado para lograr una mezcla uniforme y homogénea en el menor tiempo posible.

Esto asegura que el cemento, el agua y los agregados se distribuyan perfectamente, lo que no solo garantiza la resistencia y la calidad del producto final, sino que también acorta el tiempo total del ciclo de lote, aumentando el rendimiento.

Precisión en la Alimentación y Pesaje de Materiales

Producir concreto con propiedades específicas requiere mezclar materias primas en proporciones exactas. Las plantas de alta calidad cuentan con sistemas de pesaje precisos (balanzas y celdas de carga) y mecanismos de alimentación de materiales confiables.

Esta precisión evita la producción de lotes defectuosos que deben desecharse, ahorrando costos de materiales y evitando tiempo de producción perdido. También garantiza que cada lote cumpla con las especificaciones del proyecto sin fallas.

Comprender las Compensaciones

Elegir equipos de alta calidad no está exento de consideraciones. Un análisis objetivo requiere observar tanto los beneficios como los compromisos iniciales.

La Inversión de Capital Inicial

La compensación más aparente es el costo. El equipo de fabricantes de renombre de primer nivel requiere una inversión de capital inicial significativamente mayor en comparación con alternativas de menor calidad.

Sin embargo, este costo inicial debe sopesarse con el costo total de propiedad durante la vida útil de la planta.

Costos Operativos a Largo Plazo

Si bien el precio de compra inicial es más alto, el equipo superior casi siempre resulta en costos operativos a largo plazo más bajos. Esto es un resultado directo de la reducción del consumo de combustible/energía, la menor necesidad de repuestos y, lo más importante, los ingresos drásticamente menores perdidos por el tiempo de inactividad no planificado.

Tomando la Decisión Correcta para Su Operación

La decisión de invertir en equipos de mayor calidad debe alinearse con sus objetivos operativos principales.

- Si su enfoque principal es el máximo rendimiento y producción: Invierta en una planta con un mezclador de alta eficiencia y un sistema de alimentación de materiales robusto y confiable para minimizar los tiempos de ciclo y prevenir cuellos de botella.

- Si su enfoque principal es el control de calidad estricto y las mezclas especializadas: Priorice una planta con sistemas de pesaje y dosificación altamente precisos y calibrados para garantizar la consistencia del lote.

- Si su enfoque principal es la rentabilidad y confiabilidad a largo plazo: Elija equipos de fabricantes de renombre conocidos por su durabilidad y bajos requisitos de mantenimiento para maximizar el tiempo de actividad y minimizar los costos operativos de por vida.

En última instancia, invertir en equipos de calidad es una inversión en la confiabilidad operativa y el éxito financiero de toda su instalación de producción de concreto.

Tabla Resumen:

| Factor de Calidad del Equipo | Impacto en la Eficiencia de la Planta |

|---|---|

| Durabilidad de los Componentes | Reduce el tiempo de inactividad no planificado y los costos de mantenimiento. |

| Eficiencia del Sistema de Mezcla | Acorta los tiempos de ciclo de lote para un mayor rendimiento. |

| Sistemas de Pesaje de Precisión | Garantiza una calidad de mezcla consistente y elimina el desperdicio. |

| Confiabilidad General | Maximiza la disponibilidad operativa y la rentabilidad a largo plazo. |

¿Listo para aumentar la eficiencia y rentabilidad de su planta de concreto?

En GARLWAY, nos especializamos en la ingeniería de maquinaria de construcción de alto rendimiento para contratistas y empresas de construcción de todo el mundo. Nuestras robustas plantas de dosificación de concreto, mezcladores y cabrestantes están construidas para maximizar su tiempo de actividad, acelerar la producción y ofrecer resultados consistentes y de alta calidad, garantizando el éxito de su proyecto y la rentabilidad a largo plazo.

¡Contacte a GARLWAY hoy mismo para una consulta y descubra la solución de equipo adecuada para su operación!

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de mezcladoras utilizadas en las plantas de hormigón? Elija la mezcladora adecuada para su proyecto

- ¿Cuáles son los sistemas principales que componen una gran planta de hormigón? Una guía de los 5 componentes principales

- ¿Cuál es la función del transportador de transferencia de agregados en una planta de hormigón? Maximizar la eficiencia y la velocidad de producción de la planta

- ¿Por qué el tiempo de preparación es crítico en el proceso de mezcla de concreto? Desbloquee una mayor eficiencia y calidad

- ¿Cuáles son los problemas comunes en el sistema de suministro de agregados de una planta de mezcla de concreto? Diagnóstico y solución de tiempos de inactividad

- ¿Qué tipos de hormigón puede producir una planta de hormigonado? Mezclas versátiles para cualquier proyecto de construcción

- ¿Cuáles son los componentes principales de una planta de mezcla de concreto? Una guía sobre sistemas centrales y calidad

- ¿Cómo gestiona una planta de mezcla de concreto ecológica el polvo y la contaminación? Una guía para la contención total