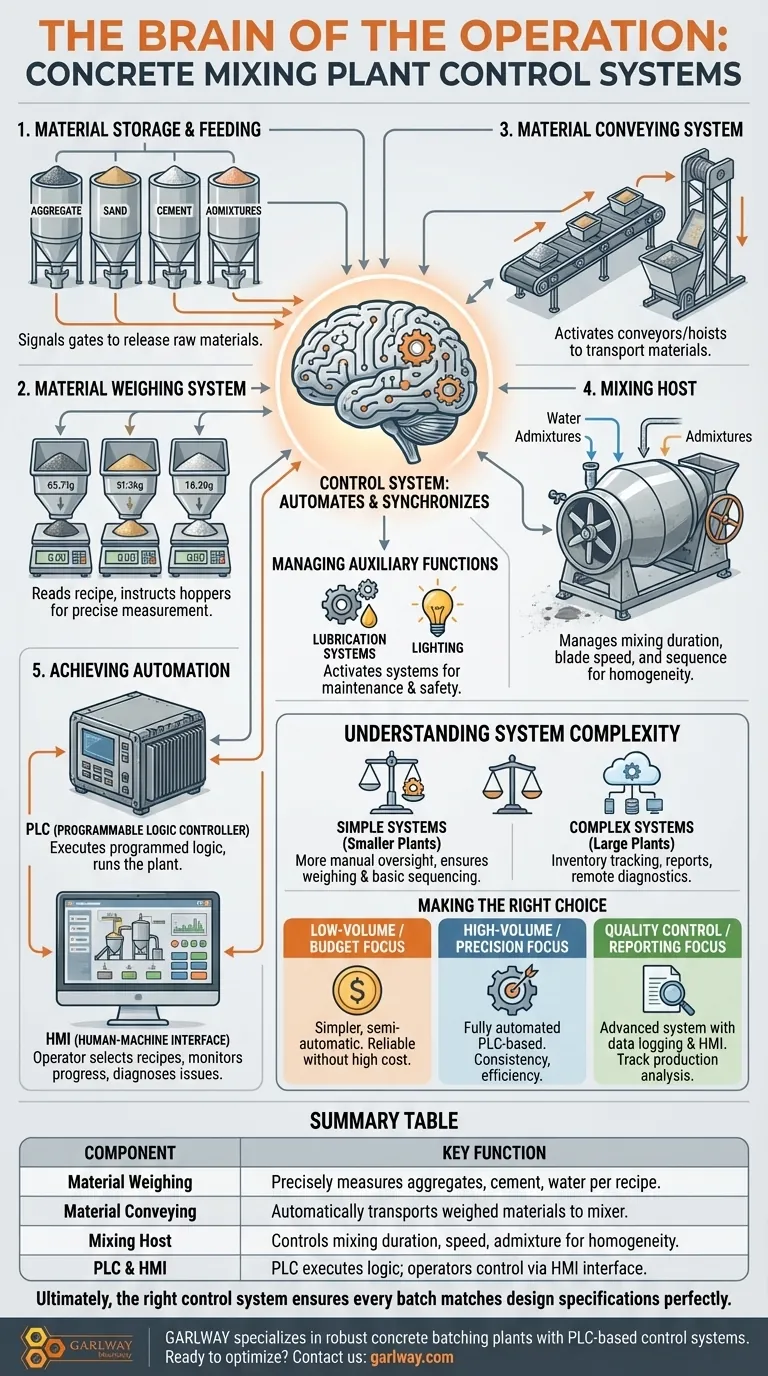

En esencia, el sistema de control de una planta de producción de concreto es el cerebro central que automatiza y sincroniza cada etapa de la producción. Actúa como el sistema nervioso central, coordinando todos los componentes para traducir una receta de concreto específica en un producto terminado con precisión, velocidad y un mínimo error humano.

El sistema de control de una planta de concreto no es solo una serie de botones; es una plataforma integrada diseñada para ejecutar una receta de mezcla específica con absoluta precisión, asegurando que cada lote sea consistente, seguro y producido de manera eficiente.

Los Sistemas Centrales Bajo Control

La efectividad de una planta de mezcla depende de la capacidad del sistema de control para gestionar sin problemas cinco sistemas interconectados. Dicta la secuencia, el tiempo y el volumen para cada paso del proceso.

Almacenamiento y Alimentación de Materiales

El proceso comienza con las materias primas. El sistema de control señala las compuertas y alimentadores apropiados para liberar agregados, arena, cemento y aditivos de sus respectivos silos y tolvas de almacenamiento.

El Sistema de Pesaje de Materiales

Aquí es donde la precisión es primordial. El sistema de control lee la receta de concreto seleccionada e instruye a las tolvas de pesaje para que midan el peso exacto requerido para cada material individual, asegurando que el diseño de la mezcla se siga a la perfección.

El Sistema de Transporte de Materiales

Una vez pesados, los materiales deben trasladarse a la mezcladora. El sistema de control activa y sincroniza las cintas transportadoras o los elevadores de skip para transportar los materiales automáticamente, reduciendo la mano de obra y acortando el ciclo de producción.

La Mezcladora Principal

El sistema de control gestiona el corazón de la planta: la mezcladora. Dicta la duración de la mezcla, la secuencia de adición de agua y aditivos líquidos, y la velocidad de las palas de mezcla para garantizar un producto final homogéneo.

Cómo el Sistema de Control Logra la Automatización

La automatización se logra a través de una combinación de hardware y software industrial que forma un bucle de retroalimentación, permitiendo a un operador gestionar un proceso complejo desde un único punto.

El Papel del PLC

Toda la operación suele ser ejecutada por un Controlador Lógico Programable (PLC). Esta es una computadora industrial robusta que ejecuta la lógica programada para toda la planta, desde la lectura de datos de sensores en las básculas hasta el encendido de los motores de las cintas transportadoras.

Interfaz de Usuario y Operación

Los operadores interactúan con el PLC a través de una Interfaz Hombre-Máquina (HMI), que suele ser una pantalla de computadora con un diseño gráfico de la planta. Desde aquí, pueden seleccionar recetas, iniciar y detener lotes, monitorear el progreso y diagnosticar problemas.

Gestión de Funciones Auxiliares

Un sistema de control integral también gestiona las instalaciones auxiliares de la planta. Esto incluye la activación de sistemas de lubricación automatizados para mantener la salud del equipo y el control de la iluminación de la planta para una operación nocturna segura.

Comprender las Compensaciones: Complejidad del Sistema

No todos los sistemas de control son iguales. Su configuración está directamente ligada a la escala de la operación y a las necesidades específicas del usuario.

Sistemas Simples para Plantas Más Pequeñas

Para plantas más pequeñas o móviles, el sistema de control puede ser semiautomático. Esto a menudo implica una mayor supervisión manual, donde un operador puede iniciar cada etapa del proceso, pero el sistema aún garantiza un pesaje preciso y una secuenciación básica.

Sistemas Complejos para Plantas Grandes

Las plantas comerciales a gran escala requieren sistemas de control complejos y totalmente automatizados. Estos sistemas avanzados manejan todo, desde el seguimiento de inventario de materias primas hasta la generación de informes de producción detallados, a menudo con capacidades de diagnóstico y gestión remota.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el sistema de control apropiado es fundamental para alinear las capacidades de la planta con sus objetivos operativos.

- Si su enfoque principal son las operaciones de bajo volumen o con presupuesto limitado: Un sistema de control semiautomático más simple ofrece confiabilidad sin el mayor costo y complejidad de la automatización completa.

- Si su enfoque principal es la producción de alta precisión y alto volumen: Un sistema totalmente automatizado basado en PLC es esencial para mantener la consistencia, reducir los costos de mano de obra y maximizar el rendimiento de la planta.

- Si su enfoque principal es el control de calidad y la generación de informes detallados: Necesita un sistema avanzado con capacidades de registro de datos y HMI para rastrear cada aspecto de la producción para análisis y certificación.

En última instancia, el sistema de control adecuado garantiza que cada lote de concreto coincida perfecta y consistentemente con las especificaciones de diseño.

Tabla Resumen:

| Componente del Sistema | Función Clave |

|---|---|

| Pesaje de Materiales | Mide con precisión agregados, cemento y agua según la receta. |

| Transporte de Materiales | Transporta automáticamente los materiales pesados a la mezcladora a través de cintas transportadoras o elevadores de skip. |

| Mezcladora Principal | Controla la duración de la mezcla, la velocidad de las palas y la adición de aditivos para una mezcla homogénea. |

| PLC y HMI | La computadora central (PLC) ejecuta la lógica; los operadores la controlan a través de una interfaz gráfica (HMI). |

¿Listo para optimizar su producción de concreto con un sistema de control confiable?

GARLWAY se especializa en el suministro de maquinaria de construcción robusta, incluidas plantas de producción de concreto avanzadas con sistemas de control basados en PLC. Nuestras soluciones están diseñadas para empresas constructoras y contratistas que exigen precisión, eficiencia y calidad de lote consistente.

Podemos ayudarle a:

- Aumentar la Eficiencia de Producción con dosificado automatizado y sin errores.

- Garantizar la Consistencia del Lote siguiendo perfectamente los diseños de mezcla cada vez.

- Reducir los Costos Operativos a través de mano de obra y desperdicio minimizados.

¡Póngase en contacto con GARLWAY hoy mismo para discutir el sistema de control ideal para la escala y los objetivos de su planta!

Guía Visual

Productos relacionados

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Planta dosificadora de hormigón de cemento pequeña HZS35

La gente también pregunta

- ¿Cuáles son los requisitos clave para una planta de hormigón comercial? Diseñada para beneficios continuos y de alto volumen

- ¿Cómo determinar el tamaño de una planta de hormigón en función de los requisitos de construcción? Optimice el suministro de hormigón de su proyecto

- ¿Cuál es la función de los silos de áridos en una planta de hormigón? La base de un hormigón de calidad

- ¿Qué papel juega el operador en el mantenimiento de una planta de mezcla de concreto por lotes? La primera línea de defensa

- ¿Por qué es importante el material utilizado en una planta de mezcla de concreto? Es la base de la calidad y la durabilidad.

- ¿Qué tipo de cinta transportadora se prefiere para obras de construcción amplias? Maximice la eficiencia con cintas transportadoras planas de baja inclinación

- ¿Cómo ha mejorado la automatización las plantas de dosificación de hormigón? Aumente la calidad, la eficiencia y el control

- ¿Cómo se puede controlar la contaminación por polvo en las estaciones de mezcla de concreto? Una guía para una gestión eficaz del polvo