La respuesta es el control. Las mezcladoras volumétricas garantizan una calidad constante del hormigón al trasladar todo el proceso de producción al lugar de la obra. Almacenan las materias primas (arena, grava, cemento y agua) en compartimentos separados y las mezclan bajo demanda, garantizando que cada vertido sea fresco y medido con precisión según las especificaciones, eliminando los riesgos asociados al tiempo de transporte y a las mezclas prefabricadas.

La ventaja principal de una mezcladora volumétrica no es solo mezclar en el sitio; se trata de transformar la producción de hormigón de un servicio de entrega a un proceso de fabricación controlado y bajo demanda que usted gestiona directamente en su proyecto.

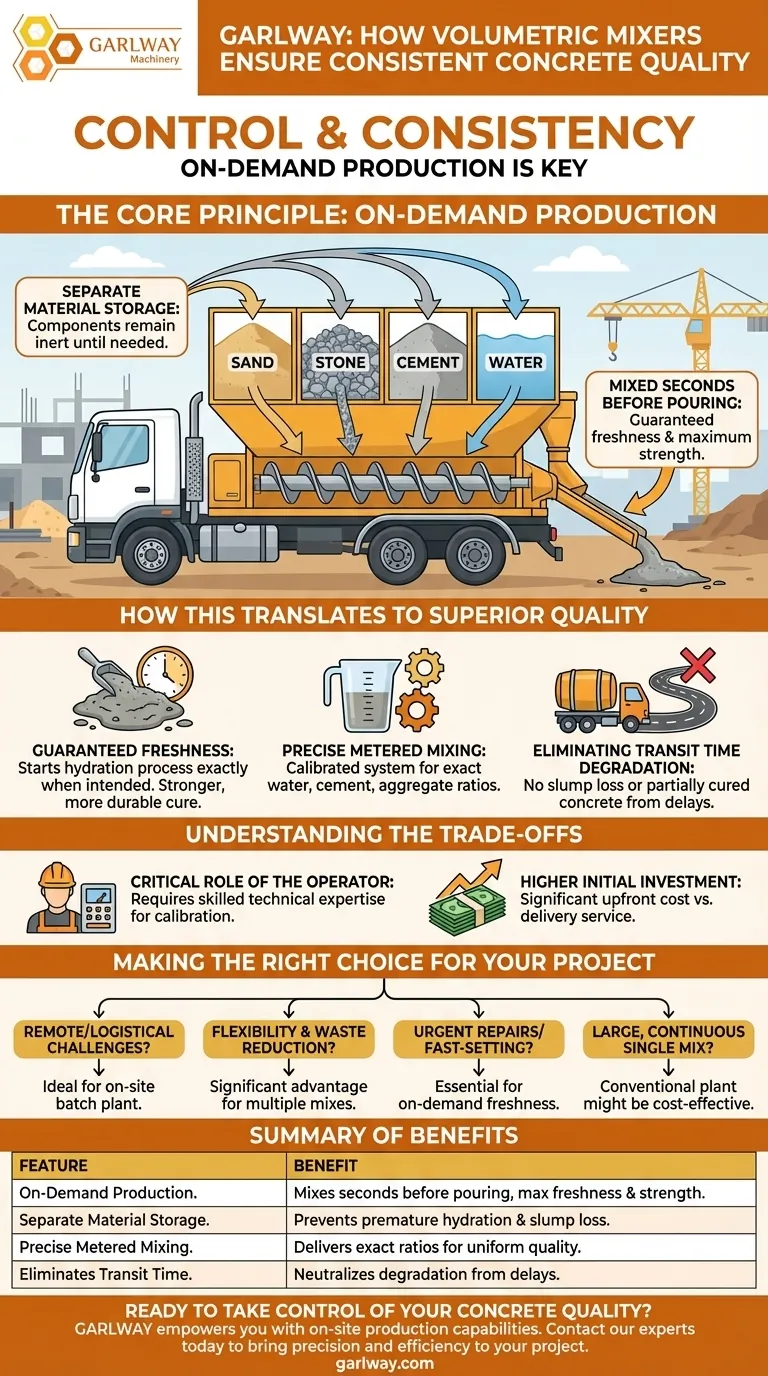

El Principio Fundamental: Producción Bajo Demanda

La entrega tradicional de hormigón desde una planta de lotes introduce variables que escapan a su control, principalmente el tiempo y la temperatura. Las mezcladoras volumétricas neutralizan estas variables almacenando los componentes por separado y mezclándolos en el momento de su uso.

Almacenamiento Separado de Materiales

A diferencia de un camión hormigonera que contiene un único producto perecedero, una mezcladora volumétrica es una planta de lotes móvil. Cada componente (agregado, arena, cemento, agua y aditivos) se mantiene en su propio compartimento.

Esta separación es la clave para el control de calidad. Los materiales permanecen inertes y estables hasta el momento exacto en que se necesitan, lo que evita cualquier hidratación prematura o pérdida de asentamiento.

Eliminación de la Degradación por Tiempo de Tránsito

El reloj empieza a contar en el momento en que se añade agua a una mezcla de hormigón. Con los camiones hormigonera tradicionales, los largos tiempos de tránsito o los retrasos en la obra pueden dar lugar a que se vierta hormigón parcialmente curado y de menor resistencia.

Las mezcladoras volumétricas eliminan este riesgo por completo. El hormigón se produce segundos antes de ser descargado, lo que garantiza que siempre esté en su máxima frescura y resistencia de diseño.

Mezclado Preciso y Medido

El nombre "volumétrico" proviene de la forma en que funciona la máquina. Dispensa cada material por volumen a través de un sistema calibrado. Esto permite un control extremadamente preciso del diseño de la mezcla, asegurando que las proporciones especificadas de agua, cemento y agregados se cumplan de manera consistente para cada metro cúbico.

Cómo se traduce esto en una calidad superior

Este modelo de producción bajo demanda aborda directamente los puntos de fallo más comunes en la calidad del hormigón, lo que conduce a un producto final más fiable y duradero.

Frescura Garantizada para Máxima Resistencia

El hormigón fresco es hormigón resistente. Al mezclar en el sitio, se asegura de que el proceso de hidratación comience exactamente cuando se pretende, lo que conduce a un curado final más fuerte y duradero. Esto es especialmente crítico para el hormigón de alto rendimiento o de fraguado rápido necesario para reparaciones urgentes o infraestructuras.

Mezcla Uniforme y Homogénea

El eficiente sistema de mezcla continua dentro de estas unidades garantiza una distribución uniforme de todos los componentes. Esta mezcla consistente garantiza que las propiedades del hormigón (su resistencia, trabajabilidad y durabilidad) sean homogéneas en todo el vertido.

Ajustes del Diseño de la Mezcla Sobre la Marcha

Los proyectos a menudo requieren diferentes diseños de mezcla. Una mezcladora volumétrica permite al operador cambiar la mezcla en el acto sin necesidad de enviar un camión de vuelta a la planta de lotes. Esta flexibilidad garantiza que se utilice el hormigón adecuado para la aplicación correcta, desde cimientos hasta superficies permeables, sin demoras ni desperdicios.

Comprensión de las Compensaciones

Si bien ofrecen un control superior, las mezcladoras volumétricas no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

El Papel Crítico del Operador

La calidad del producto final depende en gran medida de un operador cualificado. Esta persona es responsable de calibrar la máquina, gestionar las entradas del diseño de la mezcla y garantizar las proporciones correctas. A diferencia de una simple entrega, esto requiere experiencia técnica en el sitio.

Mayor Inversión Inicial

El coste de capital inicial de una mezcladora volumétrica es significativamente mayor que el de depender de un servicio de entrega de terceros. Esta inversión debe sopesarse frente a los beneficios a largo plazo de la reducción de residuos, el ahorro en costes de material y el aumento de la flexibilidad del proyecto.

Tomar la Decisión Correcta para su Proyecto

La decisión de utilizar una mezcladora volumétrica debe basarse en las demandas y limitaciones específicas de su proyecto.

- Si su principal objetivo es el trabajo remoto o los desafíos logísticos: Una mezcladora volumétrica es ideal, ya que le acerca la planta de lotes.

- Si su principal objetivo es la flexibilidad y la reducción de residuos: La capacidad de producir cantidades exactas y múltiples diseños de mezcla en el sitio es una ventaja significativa.

- Si su principal objetivo son reparaciones urgentes con materiales de fraguado rápido: La frescura bajo demanda proporcionada por una mezcladora volumétrica es esencial para el rendimiento.

- Si su principal objetivo es un vertido grande y continuo de un único diseño de mezcla: Una planta de lotes convencional y una flota de camiones hormigonera pueden ser más rentables.

En última instancia, las mezcladoras volumétricas le empoderan al darle el control directo sobre su cadena de suministro de hormigón y su calidad.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Producción Bajo Demanda | Mezcla el hormigón segundos antes de verterlo, garantizando la máxima frescura y resistencia. |

| Almacenamiento Separado de Materiales | Evita la hidratación prematura y la pérdida de asentamiento al mantener los componentes inertes hasta la mezcla. |

| Mezclado Preciso y Medido | Proporciona proporciones exactas del diseño de la mezcla de forma consistente para una calidad y un rendimiento uniformes. |

| Elimina el Tiempo de Tránsito | Neutraliza el riesgo de degradación del hormigón debido a retrasos o largos tiempos de viaje. |

¿Listo para tomar el control de la calidad de su hormigón?

GARLWAY se especializa en el suministro de maquinaria de construcción robusta, incluyendo mezcladoras volumétricas, cabrestantes y plantas de lotes de hormigón, para empresas constructoras y contratistas a nivel mundial. Nuestras soluciones le otorgan capacidades de producción in situ, reduciendo el desperdicio y garantizando que cada vertido cumpla sus especificaciones exactas.

Póngase en contacto con nuestros expertos hoy mismo para hablar sobre cómo nuestra maquinaria puede aportar precisión y eficiencia a su proyecto.

Guía Visual

Productos relacionados

- Mezcladora de concreto y mortero volumétrica JS1000 en venta, mezcladora de cemento para minicargador

- Hormigonera Belle JS2000 Hormigonera Volumétrica para Harbor Freight

- Precio de la máquina mezcladora de cemento grande JZC500 para hormigón

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Mezcladora de Eje para Concreto Cemento y Concreto Normal

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de las mezcladoras de concreto volumétrico? Logre precisión y flexibilidad en el sitio

- ¿Por qué alguien podría elegir una hormigonera volumétrica? Obtenga control y flexibilidad en el sitio

- ¿Cuál es el origen histórico de la mezcla de hormigón volumétrico? De la Antigua Roma a la Innovación Moderna

- ¿Cuál es la historia de las hormigoneras volumétricas? De los principios romanos al control moderno en obra

- ¿Cuáles son las ventajas y desventajas de las hormigoneras volumétricas? Maximice el control en el sitio y reduzca el desperdicio