En esencia, una mezcladora de tipo dispersor funciona utilizando una cuchilla de alta velocidad en forma de disco para crear una zona de energía intensa. Esta fuerza concentrada desintegra y disuelve físicamente los grumos de partículas sólidas dentro de un líquido, asegurando un producto final suave, consistente y estable.

El principio fundamental no es una mezcla suave, sino la aplicación de un alto cizallamiento. La inmensa diferencia de velocidad entre el borde de la cuchilla y el líquido circundante genera una fuerza violenta que desaglomera las partículas, algo que un simple agitador no puede lograr.

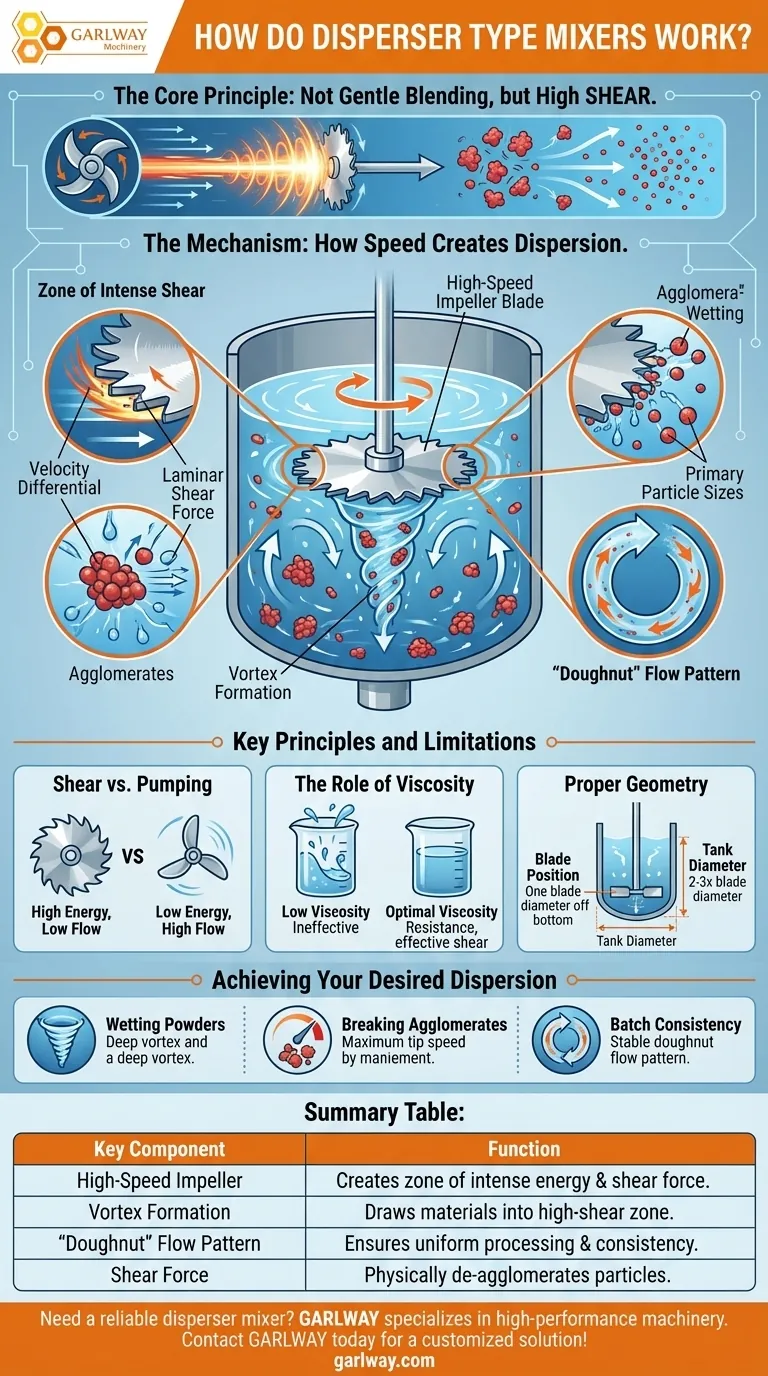

El Mecanismo: Cómo la Velocidad Crea Dispersión

Un dispersor de alta velocidad (HSD) opera según un principio físico simple pero potente. El proceso se puede dividir en una secuencia distinta de eventos impulsada por el diseño único de la cuchilla del impulsor.

La Cuchilla del Impulsor de Alta Velocidad

El corazón del sistema es la cuchilla, a menudo un disco plano con bordes dentados o de sierra. No está diseñada para simplemente mover el líquido como una hélice. Su propósito es crear turbulencia extrema y diferencias de velocidad.

Creación del Vórtice

Cuando se enciende la máquina, la rotación de la cuchilla arrastra el líquido y los sólidos hacia abajo desde la superficie, formando un vórtice distintivo. Este flujo inicial es fundamental para introducir las materias primas en el área de trabajo de la cuchilla.

La Zona de Intenso Cizallamiento

El trabajo real ocurre en las puntas de la cuchilla giratoria. La cuchilla gira a una velocidad tan alta que el líquido a solo milímetros de su borde se mueve significativamente más lento. Este diferencial de velocidad crea un intenso cizallamiento laminar, una fuerza que desgarra los grumos de partículas sólidas.

Desintegración y Humectación

Esta poderosa fuerza de cizallamiento desintegra físicamente los aglomerados en sus tamaños de partícula primarios. Simultáneamente, obliga al medio líquido a recubrir la superficie de cada partícula individual, un proceso conocido como "humectación".

El Patrón de Flujo en "Dona"

El material que está sujeto a alto cizallamiento en la cuchilla es arrojado horizontalmente hacia afuera a alta velocidad. Viaja hacia las paredes del recipiente, fluye hacia la superficie y luego es arrastrado de nuevo hacia el vórtice. Este patrón de flujo circular, en forma de dona, asegura que todo el lote pase repetidamente a través de la zona de alto cizallamiento, lo que lleva a una dispersión uniforme.

Principios Clave y Limitaciones

Aunque potentes, los dispersores de alta velocidad no son una solución universal. Su efectividad se rige por principios físicos específicos y tienen límites operativos claros.

Cizallamiento vs. Bombeo

Un dispersor es un dispositivo de alto cizallamiento y bajo bombeo. Es excepcionalmente bueno para impartir energía en una zona pequeña, pero es ineficiente para crear flujo masivo o mezclar en un tanque grande. Su trabajo principal es la reducción del tamaño de partícula, no la simple mezcla.

El Papel de la Viscosidad

El proceso requiere un cierto grado de viscosidad del producto para funcionar correctamente. El líquido debe proporcionar suficiente resistencia para que las fuerzas de cizallamiento surtan efecto. En líquidos de muy baja viscosidad, como el agua, la cuchilla puede simplemente salpicar material sin establecer el patrón de flujo necesario.

Geometría Adecuada de la Cuchilla y el Recipiente

El rendimiento óptimo depende de la relación entre la cuchilla y el recipiente de mezcla. La cuchilla se coloca típicamente en el centro, aproximadamente a un diámetro de cuchilla del fondo del tanque. El diámetro del tanque en sí suele ser de dos a tres veces el diámetro de la cuchilla para permitir que el patrón de flujo en "dona" se establezca correctamente.

Logrando la Dispersión Deseada

Para utilizar un dispersor de manera efectiva, debe alinear sus parámetros operativos con su objetivo de material específico.

- Si su enfoque principal es humedecer rápidamente los polvos: Ejecute el dispersor a una velocidad que cree un vórtice profundo y estable para arrastrar rápidamente los polvos de la superficie al líquido.

- Si su enfoque principal es romper aglomerados duros: Maximice la velocidad de la punta de la cuchilla, ya que esto se correlaciona directamente con la intensidad de la fuerza de cizallamiento que se aplica a las partículas.

- Si su enfoque principal es la consistencia general del lote: Preste mucha atención a la posición de la cuchilla y la geometría del recipiente para garantizar que se establezca un flujo estable en "dona", asegurando que todo el material se procese de manera uniforme.

Al comprender que un dispersor funciona creando violencia controlada a nivel microscópico, puede controlar eficazmente la calidad y estabilidad finales de su formulación.

Tabla Resumen:

| Componente Clave | Función |

|---|---|

| Impulsor de Alta Velocidad | Crea una zona de energía intensa y fuerza de cizallamiento. |

| Formación de Vórtice | Introduce materiales en la zona de alto cizallamiento para su procesamiento. |

| Patrón de Flujo en 'Dona' | Asegura que todo el material se procese uniformemente para lograr consistencia. |

| Fuerza de Cizallamiento | Desaglomera físicamente las partículas para obtener un producto final suave. |

¿Necesita un mezclador dispersor confiable para su línea de producción? GARLWAY se especializa en maquinaria de construcción industrial y de alto rendimiento, incluyendo mezcladores y plantas de lotes diseñadas para durabilidad y eficiencia. Permita que nuestros expertos lo ayuden a seleccionar el equipo perfecto para mejorar la calidad de su producto y la estabilidad operativa. ¡Póngase en contacto con GARLWAY hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Mezcladora de Eje para Concreto Cemento y Concreto Normal

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

La gente también pregunta

- ¿Qué tuvo de significativo el diseño de hormigonera de Roscoe Lee de 1934? Equipos pioneros de construcción modular

- ¿Cuál es la vida útil promedio de una hormigonera? Maximice la vida útil y el retorno de la inversión de su equipo

- ¿Qué consideraciones de seguridad son importantes para la operación de una hormigonera? Una guía para la gestión proactiva de riesgos

- ¿Cuál es la función de una hormigonera? Logre un concreto consistente y de alta calidad para sus proyectos

- ¿Qué prácticas de mantenimiento extienden la vida útil de una hormigonera? Una guía proactiva para maximizar la vida útil del equipo