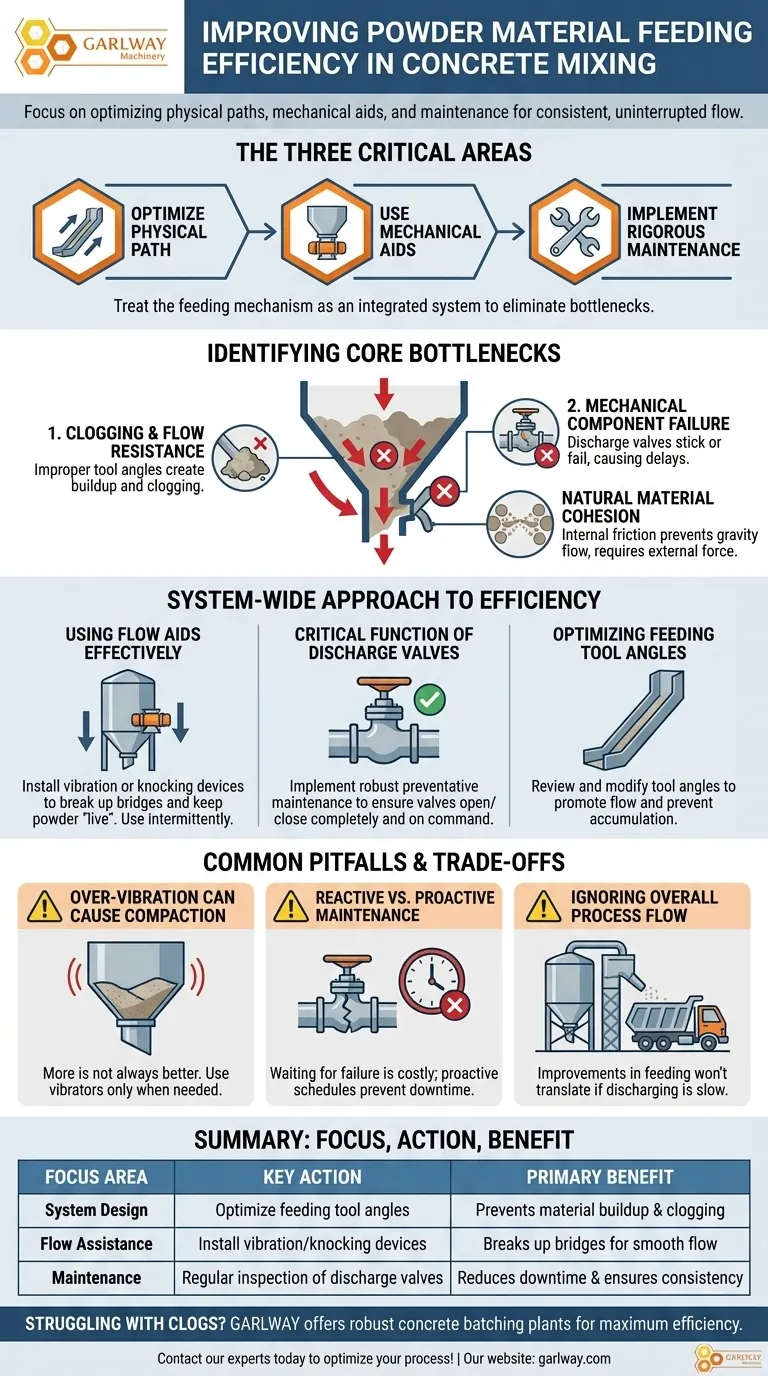

Para mejorar la eficiencia de la alimentación de materiales en polvo en la mezcla de concreto, debe centrarse en tres áreas críticas: optimizar la ruta física del material, utilizar ayudas mecánicas para garantizar un flujo constante y implementar un programa de mantenimiento riguroso para componentes clave como las válvulas. Esto implica ajustar el ángulo de las herramientas de alimentación para evitar la acumulación de material, instalar dispositivos de vibración o golpeo y garantizar que las válvulas de descarga funcionen sin obstrucciones.

El problema central en la alimentación de polvo no es la velocidad en sí, sino la consistencia. Lograr un flujo de material suave e ininterrumpido requiere tratar el mecanismo de alimentación como un sistema integrado, donde el diseño mecánico, las ayudas de flujo y el mantenimiento preventivo trabajan juntos para eliminar los cuellos de botella.

Identificación de los cuellos de botella centrales en la alimentación de polvo

La alimentación eficiente de materiales a menudo se ve obstaculizada por algunos problemas comunes y recurrentes. Comprender estas causas raíz es el primer paso hacia una solución confiable.

El problema de las obstrucciones y la resistencia al flujo

Las propiedades físicas de los polvos como el cemento pueden provocar aglomeraciones y puentes, especialmente en condiciones de humedad. Esta tendencia natural a menudo se ve empeorada por el diseño del equipo de alimentación.

Un ángulo incorrecto de las herramientas de alimentación puede crear repisas o áreas de bajo flujo donde se acumula material. Con el tiempo, esta acumulación restringe el paso, ralentiza la tasa de alimentación y puede provocar una obstrucción completa.

El papel de los componentes mecánicos

El sistema de alimentación depende de varias partes mecánicas clave para funcionar correctamente. El fallo de cualquier componente individual puede paralizar todo el proceso.

Las válvulas de descarga, que controlan la liberación de polvo de los silos de almacenamiento o tolvas, son un punto de fallo principal. Si se atascan, se abren parcialmente o no se cierran correctamente, todo el proceso de dosificación se ve comprometido, lo que genera retrasos y proporciones de mezcla inconsistentes.

De manera similar, la capacidad y la velocidad de descarga de cualquier dispositivo de almacenamiento temporal, como las tolvas de pesaje, deben coincidir con el rendimiento general de la planta para evitar la creación de un cuello de botella.

Superar la cohesión natural del material

Incluso con un sistema bien diseñado, los polvos pueden ser rebeldes. Su fricción interna y su tendencia a compactarse pueden impedir que la gravedad por sí sola garantice un flujo suave.

Aquí es donde son necesarias fuerzas externas. Sin ellas, los operadores pueden recurrir a la intervención manual, lo que es ineficiente e inseguro.

Un enfoque de sistema completo para la eficiencia de la alimentación

En lugar de simplemente reaccionar a las obstrucciones y bloqueos, un enfoque proactivo y de sistema completo produce resultados mucho mejores. Esto implica optimizar cada etapa del viaje del material.

Uso eficaz de las ayudas de flujo

Para contrarrestar la cohesión del material, los dispositivos de vibración o golpeo son esenciales. Estas unidades se montan en el exterior de las tolvas y silos.

Cuando se activan, imparten energía al material almacenado, rompiendo puentes y eliminando puntos muertos. Esto asegura que el polvo permanezca "vivo" y fluya libremente hacia la abertura de descarga cuando se solicite.

La función crítica de las válvulas de descarga

Las válvulas que funcionan sin problemas son innegociables para la eficiencia. La solución es un programa de mantenimiento preventivo robusto.

Inspeccionar y mantener regularmente las válvulas de descarga garantiza que se abran y cierren completamente y a la orden. Esto evita tanto la escasez de material como la sobrealimentación, lo cual es fundamental para mantener los cronogramas de producción y la calidad de la mezcla.

Optimización de los ángulos de las herramientas de alimentación

Los ángulos de todas las superficies por las que fluye el polvo, incluidas las canaletas y las propias herramientas de alimentación, deben ser lo suficientemente pronunciados para promover el flujo y evitar la acumulación.

Una revisión del diseño de su equipo a menudo puede revelar modificaciones simples que pueden eliminar permanentemente un problema recurrente de obstrucción.

Comprensión de las compensaciones y los errores comunes

Si bien estas soluciones son efectivas, su implementación requiere una cuidadosa consideración para evitar la creación de nuevos problemas.

La vibración excesiva puede causar compactación

Más no siempre es mejor cuando se trata de vibración. Hacer funcionar un vibrador durante demasiado tiempo o con una intensidad demasiado alta puede tener el efecto contrario, haciendo que el polvo se compacte y sea aún más resistente al flujo.

Los vibradores deben usarse de forma intermitente, solo cuando sea necesario para iniciar o restaurar el movimiento del material.

Mantenimiento reactivo vs. proactivo

Esperar a que falle una válvula de descarga antes de repararla es una estrategia costosa. El tiempo de inactividad resultante y el potencial de una carga arruinada superan con creces el costo de un programa proactivo de inspección y lubricación.

Ignorar el flujo general del proceso

Optimizar la alimentación de polvo es solo una parte de la ecuación. Si la etapa de descarga del concreto terminado es lenta —por ejemplo, si la entrada del vehículo de transporte es demasiado pequeña—, entonces las mejoras en la eficiencia de la alimentación no se traducirán en un mayor rendimiento general de la planta.

Tomar la decisión correcta para su planta

Sus acciones específicas deben guiarse por su objetivo operativo principal.

- Si su enfoque principal es reducir el tiempo de inactividad: Implemente un programa de mantenimiento preventivo estricto basado en el cronograma para todas las válvulas de descarga y componentes mecánicos.

- Si su enfoque principal es aumentar el rendimiento: Evalúe los ángulos de sus herramientas de alimentación e instale estratégicamente dispositivos de vibración para garantizar un flujo de material inmediato y constante bajo demanda.

- Si su enfoque principal es mejorar la consistencia de los lotes: Asegúrese de que todo su sistema de alimentación, desde la descarga del almacenamiento hasta la mezcladora, esté libre de obstrucciones para garantizar mediciones precisas y repetibles.

En última instancia, dominar la alimentación de polvo se trata de pasar de una mentalidad reactiva a una de gestión proactiva del sistema.

Tabla resumen:

| Área de Enfoque | Acción Clave | Beneficio Principal |

|---|---|---|

| Diseño del Sistema | Optimizar los ángulos de las herramientas de alimentación | Previene la acumulación de material y las obstrucciones |

| Asistencia de Flujo | Instalar dispositivos de vibración/golpeo | Rompe puentes para un flujo suave y constante |

| Mantenimiento | Inspección regular de las válvulas de descarga | Reduce el tiempo de inactividad y garantiza la consistencia del lote |

¿Tiene problemas con obstrucciones y lotes inconsistentes? GARLWAY se especializa en maquinaria de construcción, ofreciendo plantas de mezcla de concreto y mezcladoras robustas diseñadas para una máxima eficiencia. Nuestras soluciones ayudan a las empresas de construcción y contratistas de todo el mundo a eliminar los cuellos de botella en la alimentación y aumentar la productividad. ¡Póngase en contacto con nuestros expertos hoy mismo para optimizar su proceso de mezcla de concreto!

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Eje para Concreto Cemento y Concreto Normal

La gente también pregunta

- ¿Qué se debe revisar en la soldadura de una planta de mezcla de concreto? Garantizar la integridad estructural y la seguridad

- ¿Cómo afecta el tamaño del transportador de tornillo al dosificado? Equilibrando Velocidad vs. Precisión para una Producción Óptima

- ¿Qué se debe revisar en el sistema de filtración de los silos de cemento? Garantice la seguridad y evite fallos costosos

- ¿Por qué es importante la sistematización de la mezcla de concreto en los proyectos de construcción? Mejora la calidad y la eficiencia

- ¿Cuáles son las ventajas de una hormigonera volumétrica? Logra un control total y cero desperdicio

- ¿Qué sistemas incluye una planta de hormigón premezclado? Una guía de los 6 sistemas principales

- ¿Qué tipos de hormigón puede producir una planta de hormigonado? Mezclas versátiles para cualquier proyecto de construcción

- ¿Cuál es la función principal de una planta de mezcla de concreto? Lograr concreto consistente y de alta calidad a escala