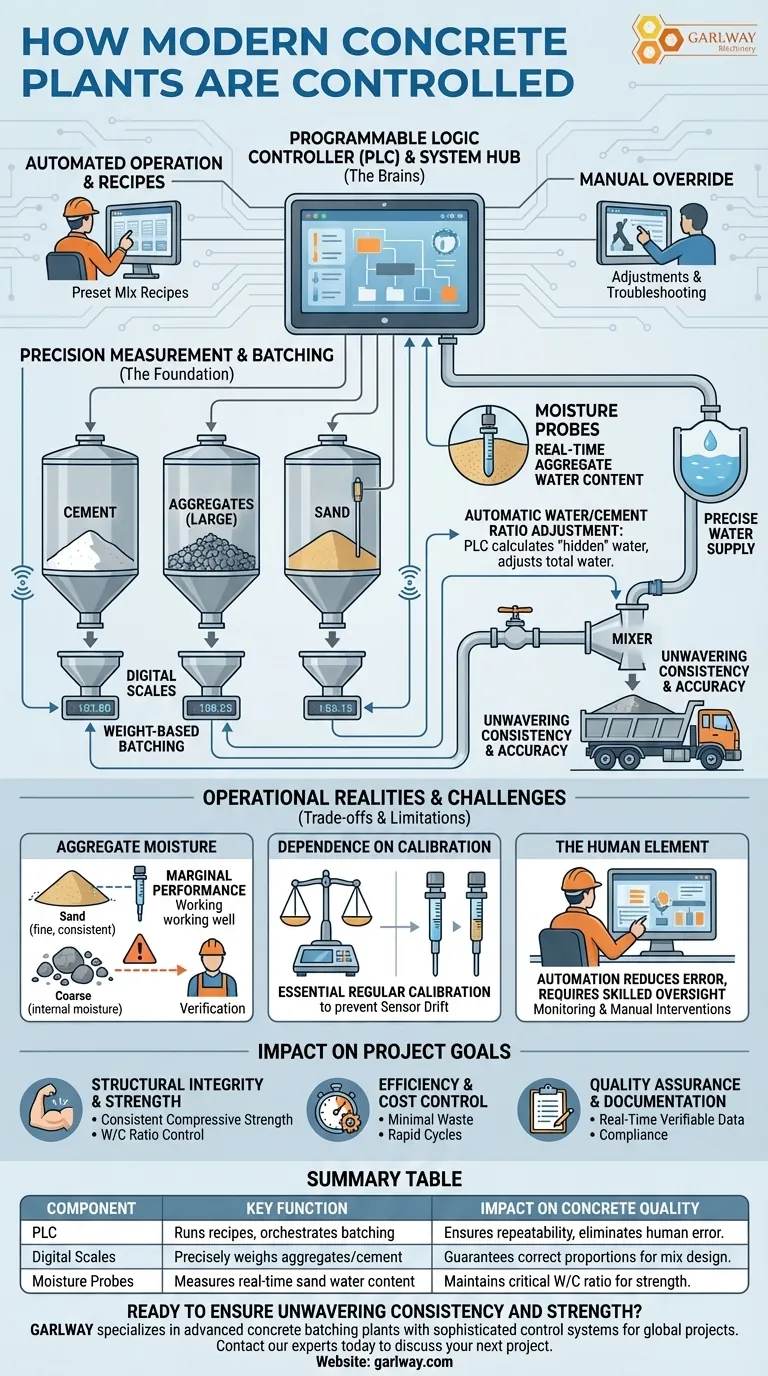

En esencia, una planta de hormigón moderna se controla mediante un sofisticado sistema asistido por ordenador. Este sistema utiliza una combinación de básculas digitales, sondas de humedad y controladores programables para medir y combinar automáticamente todos los ingredientes —cemento, áridos y agua— según recetas exactas y preprogramadas.

El objetivo principal del sistema de control de una planta de hormigón es lograr una consistencia y precisión inquebrantables. Al automatizar el proceso de medición y dosificado, elimina sistemáticamente el error humano y la variabilidad de los materiales que pueden comprometer la calidad y la resistencia del producto final.

El cerebro de la operación: El sistema de control

Todo el proceso de dosificado es orquestado por un controlador central, que actúa como el centro operativo de la planta.

Controladores Lógicos Programables (PLC)

La mayoría de las plantas modernas se rigen por un Controlador Lógico Programable (PLC) o un sistema informático similar con pantalla táctil. Este es el hardware que ejecuta el software de la planta.

Los operarios seleccionan programas preestablecidos o "recetas" que contienen los parámetros exactos de diseño de la mezcla requeridos para un tipo específico de hormigón.

Control Automático vs. Manual

El sistema está diseñado para un funcionamiento totalmente automatizado, ejecutando la secuencia de dosificado sin intervención manual.

Sin embargo, siempre incluye una capacidad de anulación manual. Esto permite a los operarios realizar ajustes, solucionar problemas o gestionar lotes no estándar cuando sea necesario.

La base de la calidad: Medición de precisión

La función más crítica del sistema de control es garantizar que cada ingrediente se mida con extrema precisión. En proyectos a gran escala, esto se hace casi exclusivamente por peso, no por volumen.

Dosificado por peso

Las básculas digitales están integradas directamente en los depósitos y silos de áridos y materiales cementosos.

Cuando se inicia un lote, el sistema de control abre las compuertas para liberar el material, cerrándolas en el instante en que se alcanza el peso objetivo.

El papel fundamental de la gestión del agua

La cantidad de agua en la mezcla es la variable más sensible que afecta a la resistencia del hormigón. Un desafío clave es tener en cuenta la humedad ya presente en los áridos, especialmente en la arena.

Las sondas de humedad, normalmente instaladas en el depósito de arena, miden constantemente el contenido de agua del árido.

Ajuste automático de la relación agua/cemento

El sistema de control recibe datos en tiempo real de las sondas de humedad.

A continuación, calcula automáticamente la cantidad de agua "oculta" en la arena y resta ese volumen del suministro principal de agua para el lote. Esto garantiza que la relación agua/cemento final permanezca exactamente en el objetivo.

Comprender las compensaciones y limitaciones

Aunque son muy eficaces, estos sistemas de control no son infalibles. Comprender sus realidades operativas es clave para mantener la calidad.

El desafío de la humedad de los áridos

Las sondas de humedad son muy eficaces para la arena debido a su naturaleza fina y consistente.

Su rendimiento en áridos más grandes puede ser marginal. Esto se debe a que las piedras más grandes retienen menos agua superficial y pueden tener humedad interna que las sondas no pueden detectar con precisión, lo que requiere una verificación ocasional por parte de un operario cualificado.

Dependencia de la calibración

La precisión de todo el sistema depende de la correcta calibración de sus sensores. Las básculas digitales y las sondas de humedad pueden descalibrarse con el tiempo debido al desgaste y a factores ambientales.

La calibración regular y programada no es solo recomendable; es esencial para mantener la calidad de la producción y el cumplimiento.

El elemento humano sigue siendo crucial

La automatización reduce drásticamente la posibilidad de error, pero no elimina la necesidad de personal cualificado.

Todavía se requiere un operario experimentado para seleccionar el diseño de mezcla correcto, supervisar visualmente el proceso, interpretar las alarmas del sistema y realizar intervenciones manuales cuando surgen situaciones inesperadas.

Cómo afecta esto a los objetivos de su proyecto

Comprender el sistema de control le ayuda a alinear las capacidades de la planta con los requisitos del proyecto.

- Si su principal objetivo es la integridad estructural y la resistencia: El control automatizado del sistema de la relación agua/cemento, informado por las sondas de humedad, es la característica más crítica para garantizar una resistencia a la compresión constante.

- Si su principal objetivo es la eficiencia del proyecto y el control de costes: La automatización del dosificado con recetas preestablecidas minimiza el desperdicio de material y garantiza ciclos de producción rápidos y repetibles que mantienen los proyectos en el plazo previsto.

- Si su principal objetivo es la garantía de calidad y la documentación: La capacidad del sistema para comunicarse con ordenadores proporciona un registro de datos verificable en tiempo real para cada lote producido, lo cual es crucial para el cumplimiento.

En última instancia, los sistemas de control modernos transforman la producción de hormigón de un oficio variable a un proceso de fabricación preciso y basado en datos.

Tabla resumen:

| Componente del sistema de control | Función clave | Impacto en la calidad del hormigón |

|---|---|---|

| Controlador Lógico Programable (PLC) | Ejecuta recetas de mezcla preestablecidas y orquesta toda la secuencia de dosificado. | Garantiza la repetibilidad y elimina el error humano en el proceso de dosificado. |

| Básculas digitales | Pesa con precisión los áridos y los materiales cementosos para cada lote. | Garantiza las proporciones correctas de ingredientes secos para el diseño de mezcla especificado. |

| Sondas de humedad | Mide el contenido de agua en tiempo real en la arena para ajustar el agua total añadida. | Mantiene la relación crítica agua/cemento, controlando directamente la resistencia del hormigón. |

¿Listo para garantizar una consistencia y resistencia inquebrantables para sus proyectos de hormigón?

GARLWAY se especializa en maquinaria de construcción avanzada, ofreciendo plantas de dosificación de hormigón fiables con sofisticados sistemas de control para empresas constructoras y contratistas de todo el mundo. Nuestras plantas están diseñadas para la precisión, la eficiencia y la garantía de calidad basada en datos.

Póngase en contacto con nuestros expertos hoy mismo para hablar sobre cómo una planta de hormigón GARLWAY puede ser el corazón controlado y fiable de su próximo proyecto.

Guía Visual

Productos relacionados

- Hormigonera Portátil con Máquina de Concreto Elevadora

- Máquina Mezcladora Eléctrica Portátil de Concreto para Mezclar Cemento

- Polipasto Eléctrico Pequeño 120V y 240V para Aplicaciones Compactas

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Cabrestante Warn Cabrestante para Embarcaciones

La gente también pregunta

- ¿Por qué es importante el mantenimiento regular para las plantas de hormigón móviles? Proteja su inversión y maximice el tiempo de actividad

- ¿Para qué tipos de proyectos se utilizan habitualmente las hormigoneras autocargables? La guía definitiva para soluciones de hormigón in situ.

- ¿Por qué son importantes el pesaje y la dosificación en una hormigonera autopropulsada? Garantiza la calidad y la resistencia

- ¿Para qué tipos de proyectos son adecuados los autocargables en entornos urbanos? Perfectos para trabajos ajustados y bajo demanda

- ¿Qué tipo de planta de hormigón es adecuada para proyectos a pequeña escala con carreteras estrechas?