En pocas palabras, el ángulo de instalación de una pala mezcladora es fundamental porque controla directamente el flujo de los materiales dentro de la mezcladora. Este ángulo está diseñado con precisión para garantizar que cada componente del concreto, desde el agregado más grande hasta la partícula de cemento más fina, se combine de manera completa y eficiente, lo que impacta directamente en la resistencia y calidad final del concreto.

El principio fundamental a comprender es que una pala mezcladora no solo revuelve; orquesta un movimiento tridimensional complejo de los materiales. El ángulo de instalación es el control principal de esta coreografía, determinando el equilibrio entre las acciones de elevación, plegado y cizallamiento esenciales para una mezcla homogénea.

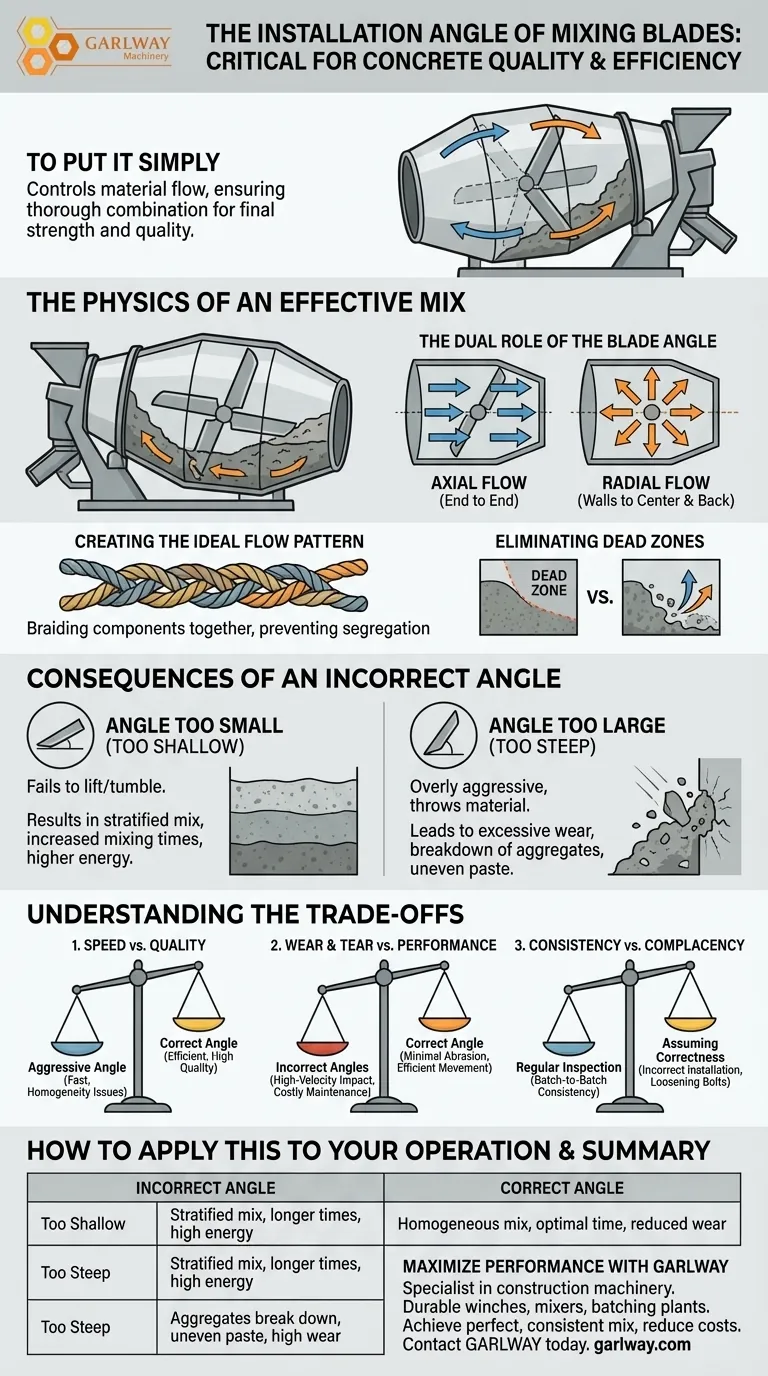

La física de una mezcla eficaz

Una mezcla de concreto de alta calidad depende de lograr una homogeneidad completa. Esto significa que cada grano de arena y cada trozo de agregado está recubierto de pasta de cemento, y el agua se distribuye uniformemente. El ángulo de la pala es el mecanismo que hace que esto suceda de manera eficiente.

El doble papel del ángulo de la pala

Una pala en ángulo correcto realiza dos trabajos simultáneamente. Crea flujo axial (moviendo material de un extremo de la mezcladora al otro) y flujo radial (moviendo material de las paredes hacia el centro y de regreso).

Este movimiento de doble acción obliga a los materiales a plegarse unos sobre otros, separando los grumos y asegurando que cada partícula interactúe.

Creación del patrón de flujo ideal

Piense en el material en la mezcladora como una cuerda trenzada. Un ángulo de pala correcto crea un patrón de flujo constante y predecible que trenza continuamente los diferentes componentes.

Esta acción controlada de volteo es vital para prevenir la segregación, donde los agregados más pesados se hunden y los materiales más ligeros suben.

Eliminación de "zonas muertas"

Una pala en ángulo incorrecto puede crear "zonas muertas" dentro de la mezcladora, áreas donde el material no se está mezclando activamente. En estas zonas, el material puede simplemente girar con el tambor o permanecer estático, lo que lleva a un lote inconsistente y de baja calidad.

Consecuencias de un ángulo incorrecto

Incluso una pequeña desviación del ángulo especificado por el fabricante puede tener efectos negativos significativos tanto en la calidad de la mezcla como en el equipo mismo.

Ángulo demasiado pequeño (demasiado inclinado)

Un ángulo de pala demasiado inclinado no logra levantar y voltear adecuadamente los agregados más pesados. La pala esencialmente empuja el material sin crear la acción de plegado necesaria.

Esto resulta en una mezcla estratificada, tiempos de mezcla significativamente más largos y un mayor consumo de energía para alcanzar la calidad deseada.

Ángulo demasiado grande (demasiado pronunciado)

Un ángulo demasiado pronunciado puede ser demasiado agresivo. Puede lanzar material contra la pared de la mezcladora en lugar de plegarlo suavemente de nuevo en la mezcla.

Esto provoca un desgaste excesivo en los revestimientos y las palas de la mezcladora, puede causar la degradación de los agregados (afectando negativamente la resistencia) y puede no distribuir la pasta de cemento de manera uniforme.

Comprender las compensaciones

Optimizar una mezcladora no se trata de encontrar una configuración secreta, sino de respetar el diseño de ingeniería, que ya equilibra factores críticos.

Velocidad vs. Calidad

Un ángulo agresivo puede parecer que mezcla más rápido, pero a menudo logra esta velocidad a costa de la homogeneidad. La verdadera eficiencia proviene de lograr una mezcla uniforme y de alta calidad en el tiempo apropiado más corto, que el ángulo especificado está diseñado para hacer.

Desgaste vs. Rendimiento

El ángulo de pala correcto está diseñado para mover el material de manera eficiente con una abrasión mínima. Los ángulos incorrectos crean puntos de impacto de alta velocidad, causando desgaste localizado en los revestimientos y requiriendo un mantenimiento más frecuente y costoso.

Consistencia vs. Complacencia

Asumir que los ángulos son correctos después de la instalación inicial es una falla común. Las palas pueden instalarse incorrectamente durante el mantenimiento, o los pernos pueden aflojarse con el tiempo. La inspección regular es fundamental para mantener la consistencia lote a lote.

Cómo aplicar esto a su operación

Asegurar el ángulo de pala correcto es una cuestión de proceso y precisión. Su enfoque debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es la calidad constante del producto: Debe tratar el ángulo de instalación de la pala como un punto crítico de control de calidad, verificándolo durante cada cambio de pala o evento de mantenimiento importante.

- Si su enfoque principal es minimizar los costos operativos: Adherirse al ángulo correcto es su mejor estrategia para reducir tanto el consumo de energía por lote como el desgaste a largo plazo de los componentes de la mezcladora.

- Si su enfoque principal es la eficiencia operativa: Usar el ángulo especificado por el fabricante garantiza que logre una mezcla homogénea en el tiempo de diseño más corto, maximizando el rendimiento de la planta sin sacrificar la calidad.

En última instancia, dominar el ángulo de instalación le brinda control directo sobre la calidad de su producto final y la eficiencia de toda su operación.

Tabla resumen:

| Ángulo incorrecto | Consecuencias |

|---|---|

| Demasiado inclinado | Mezcla estratificada, tiempos de mezcla más largos, mayor consumo de energía. |

| Demasiado pronunciado | Desglose de agregados, pasta desigual, mayor desgaste de la mezcladora. |

| Ángulo correcto | Mezcla homogénea, tiempo de mezcla óptimo, menor desgaste del equipo. |

Maximice el rendimiento y la vida útil de sus mezcladoras de concreto con GARLWAY.

Como especialista en maquinaria de construcción, entendemos que la ingeniería precisa de componentes como las palas mezcladoras es fundamental para el éxito y la rentabilidad de su proyecto. GARLWAY ofrece cabrestantes duraderos y de alto rendimiento, mezcladoras de concreto y plantas dosificadoras diseñadas para empresas constructoras y contratistas que exigen confiabilidad y eficiencia.

Permita que nuestra experiencia le ayude a lograr una mezcla perfecta y consistente lote tras lote, reduciendo los costos operativos y mejorando la calidad de su producto final.

Póngase en contacto con GARLWAY hoy mismo para analizar sus necesidades específicas y descubrir las soluciones de equipos adecuadas para su operación.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

La gente también pregunta

- ¿Cuáles son las limitaciones de las mezcladoras de doble eje? Descubra los compromisos para su proyecto

- ¿Por qué es importante garantizar una mezcla uniforme en un camión mezclador de boca plana? Garantice la resistencia y la eficiencia del hormigón

- ¿Cuál es la mejor herramienta para mezclar cemento? Una mezcladora mecánica para una calidad superior

- ¿Cómo se mantiene una hormigonera? Garantice la longevidad, la seguridad y un rendimiento constante

- ¿Qué ventajas ofrecen los pavimentos de hormigón para puentes, ferrocarriles y carreteras? Desbloquee una durabilidad superior y menores costos de por vida.

- ¿Cuáles son algunos consejos para usar una hormigonera de manera efectiva? Maximiza el rendimiento de tu hormigonera y la calidad del hormigón

- ¿Cómo se descarga el hormigón de una hormigonera autocargable? Consiga un vertido rápido y preciso

- ¿Cuáles son las ventajas de las hormigoneras de boca plana? Consiga una mezcla superior para sus proyectos de construcción