En última instancia, no existe una única especificación de temperatura universal para el reductor de una planta de mezcla de concreto. Los límites precisos los determina el fabricante y se especificarán en los documentos de calificación y mantenimiento del equipo. Sin embargo, los principios mecánicos generales proporcionan un marco confiable para una operación segura.

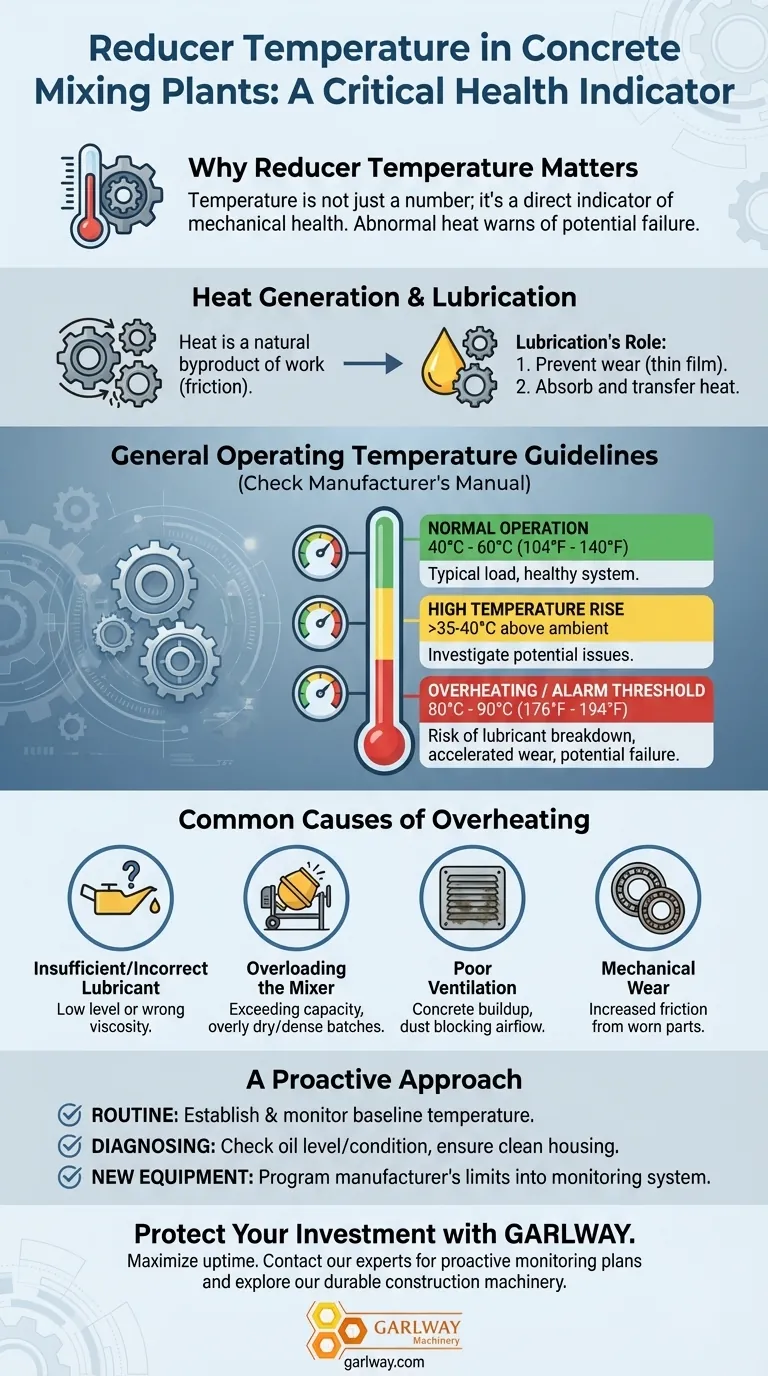

La temperatura de un reductor no es solo un número para monitorear; es un indicador directo de la salud mecánica de la máquina y la efectividad de su sistema de lubricación. Las temperaturas anormales son una advertencia temprana de una posible falla.

¿Por qué la temperatura del reductor es un indicador crítico de salud?

Un reductor, o caja de cambios, es un componente central responsable de convertir la potencia de alta velocidad y bajo par de un motor en la fuerza de baja velocidad y alto par necesaria para hacer girar el tambor de mezcla. Comprender por qué genera calor es clave para gestionar su salud.

El calor es un subproducto natural del trabajo

A medida que los engranajes y los rodamientos se mueven bajo una carga inmensa, la fricción es inevitable. Esta fricción genera calor. Un reductor bien diseñado y mantenido adecuadamente gestionará y disipará este calor de manera efectiva.

El papel fundamental de la lubricación

El aceite dentro del reductor realiza dos trabajos cruciales. Su función principal es lubricar, creando una película delgada entre las superficies metálicas para prevenir el desgaste. Su segunda función, igualmente importante, es absorber el calor de los engranajes y rodamientos y transferirlo a la carcasa de la caja de cambios, donde puede disiparse en el aire.

Cuando el calor normal se convierte en un problema

El calor excesivo es una señal de que algo anda mal. El sistema está generando demasiado calor debido a un problema o ha perdido su capacidad para disipar el calor de manera efectiva.

Directrices generales de temperatura de funcionamiento

Si bien siempre debe consultar el manual del fabricante, estas pautas estándar de la industria pueden ayudarlo a evaluar el estado de su equipo.

Rango de funcionamiento normal

Un reductor en buen estado bajo una carga típica a menudo funcionará con una temperatura de carcasa entre 40 °C y 60 °C (104 °F a 140 °F). La métrica más importante es a menudo el aumento de temperatura con respecto a la temperatura del aire ambiente (circundante), que generalmente no debe exceder los 35-40 °C.

El umbral de "demasiado caliente"

La mayoría de los fabricantes establecen una alarma de alta temperatura o un límite de apagado alrededor de 80 °C a 90 °C (176 °F a 194 °F). Operar continuamente a o por encima de esta temperatura acorta drásticamente la vida útil tanto del lubricante como de los componentes mecánicos.

El peligro del sobrecalentamiento

Cuando el aceite se calienta demasiado, su viscosidad se descompone. Se vuelve delgado y acuoso, perdiendo su capacidad para proteger las superficies metálicas. Esto conduce a un desgaste acelerado de los engranajes y rodamientos, daños en los sellos y eventuales fallas catastróficas.

Causas comunes de sobrecalentamiento del reductor

Si observa una temperatura anormalmente alta, la causa suele ser uno de los siguientes problemas. Investigar estos puntos puede prevenir costosos tiempos de inactividad.

Lubricante insuficiente o incorrecto

Esta es la causa más común. O el nivel de aceite es demasiado bajo, o se ha utilizado el tipo incorrecto de lubricante (viscosidad incorrecta). Utilice siempre el grado de aceite especificado por el fabricante del equipo.

Sobrecarga del mezclador

Hacer funcionar constantemente el mezclador más allá de su capacidad nominal obliga al reductor a trabajar más, generando calor excesivo. Esto incluye la mezcla de lotes demasiado secos o densos que tensan el sistema.

Ventilación deficiente

La carcasa del reductor está diseñada para ser enfriada por el aire circundante. Si está cubierta de acumulación de concreto, polvo o grasa, no puede disipar el calor de manera efectiva. Asegúrese de que la unidad esté limpia y tenga un flujo de aire adecuado a su alrededor.

Desgaste mecánico

A medida que los rodamientos y los engranajes se desgastan con el tiempo, crean más fricción y, en consecuencia, más calor. Un aumento constante de la temperatura de funcionamiento durante semanas o meses puede ser un signo de desgaste interno que requiere inspección.

Un enfoque proactivo para la salud del reductor

Utilice la temperatura como una herramienta de diagnóstico, no solo como una métrica de aprobación/fallo. Un plan de monitoreo proactivo es la mejor manera de garantizar una larga vida útil del equipo.

- Si su enfoque principal es la operación de rutina: Establezca una temperatura base para su reductor bajo carga normal y luego controle cualquier desviación significativa de esa base.

- Si está diagnosticando un problema de sobrecalentamiento: Sus primeras verificaciones deben ser siempre el nivel y la condición del aceite, seguidas de asegurarse de que la carcasa del reductor esté limpia y libre de obstrucciones.

- Si está configurando equipos nuevos o reacondicionados: Localice los límites de temperatura específicos en el manual del fabricante y prográmelos en el sistema de monitoreo de su planta.

Monitorear la temperatura de su reductor es una de las formas más sencillas y efectivas de prevenir fallas inesperadas y reparaciones costosas.

Tabla resumen:

| Rango de temperatura | Condición | Implicación |

|---|---|---|

| 40 °C - 60 °C (104 °F - 140 °F) | Operación normal | Funcionamiento saludable bajo carga típica. |

| > 35-40 °C por encima del ambiente | Aumento de alta temperatura | Indica problemas potenciales; investigar la causa. |

| 80 °C - 90 °C (176 °F - 194 °F) | Umbral de sobrecalentamiento / alarma | Riesgo de degradación del lubricante y desgaste acelerado. |

Proteja su inversión y maximice el tiempo de actividad con GARLWAY.

¿No está seguro de la salud de su reductor? Nuestros expertos pueden ayudarlo a establecer un plan de monitoreo proactivo. GARLWAY se especializa en maquinaria de construcción duradera, incluidas plantas de dosificación de concreto robustas diseñadas para un rendimiento confiable.

Póngase en contacto con nuestro equipo hoy mismo para una consulta sobre el mantenimiento de su equipo y explore nuestras soluciones de alta calidad para empresas de construcción y contratistas en todo el mundo.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- HZS90 Mezcladoras de Concreto Multiquip Grandes para Construcción

- Mezcladora de Mortero de Hormigón de Cemento Pequeña JDC350

- Máquina Mezcladora de Cemento de Hormigón Automática Nueva

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

La gente también pregunta

- ¿Cómo se calcula la capacidad de producción real de una unidad de mezcla? Domina la fórmula para una planificación de proyectos precisa

- ¿Cómo contribuye una planta de mezcla de mortero de cemento a la protección del medio ambiente? Lograr una construcción ecológica

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Qué equipo se utiliza para el dosificado de materiales en las plantas de hormigón? Garantice precisión y eficiencia

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Cuáles son los beneficios de usar una planta de dosificación en seco? Logre una producción de concreto rápida y rentable

- ¿Cómo se puede elegir la planta de hormigón móvil de tamaño perfecto para un proyecto? Coincidir con la demanda máxima para la eficiencia

- ¿Qué prácticas de mantenimiento se deben seguir para mantener la estación de mezcla en condiciones óptimas de funcionamiento?