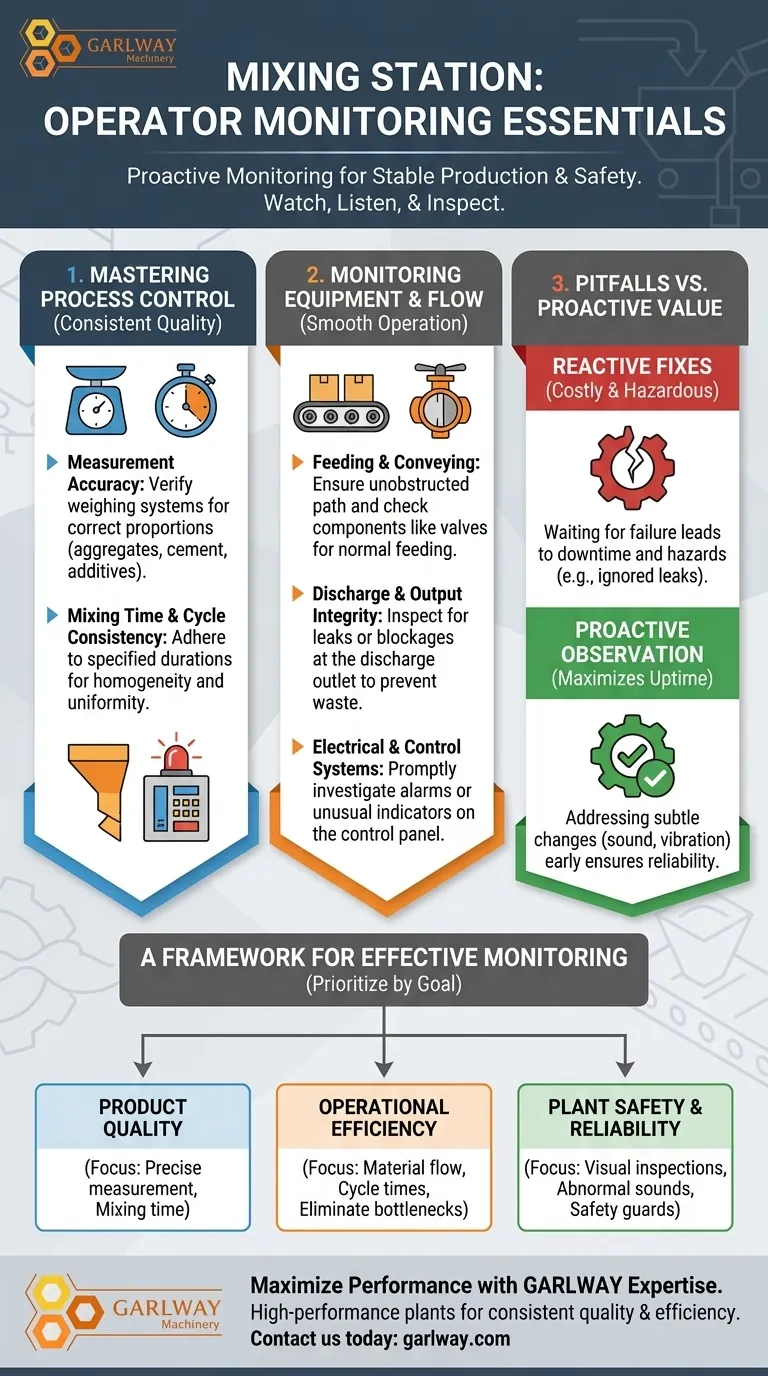

Para garantizar una producción estable y segura, un operador debe monitorear activamente tres áreas centrales durante la operación de una planta de mezcla: la precisión de los parámetros del proceso, el estado funcional del equipo y la integridad general de la planta. Esto implica observar métricas clave como la precisión de la medición y el tiempo de mezcla, escuchar sonidos anormales e inspeccionar visualmente cualquier fuga o bloqueo.

El monitoreo efectivo no es una actividad pasiva. Es un proceso proactivo para garantizar que cada componente, desde los insumos de materiales hasta las funciones mecánicas, esté operando dentro de sus especificaciones requeridas para garantizar una calidad de producto constante y prevenir tiempos de inactividad costosos.

Dominio del Control de Procesos para una Calidad Constante

La calidad final de su producto está determinada por la precisión del proceso. Pequeñas desviaciones aquí pueden conducir a variaciones significativas en el lote final, lo que la convierte en el área de enfoque más crítica para un operador.

Precisión de Medición y Loteo

La base de una buena mezcla es la proporción correcta de ingredientes. La precisión de la medición es innegociable.

Los operadores deben verificar constantemente que los sistemas de pesaje de agregados, cemento y aditivos estén funcionando correctamente y cumpliendo con los requisitos específicos del proceso para el lote.

Consistencia del Tiempo y Ciclo de Mezcla

Una vez que los materiales se han dosificado, deben mezclarse durante un período específico para lograr la homogeneidad. El tiempo de mezcla impacta directamente en la resistencia y consistencia del producto final.

Es esencial garantizar que el ciclo de mezcla se adhiera al tiempo especificado y que esta duración sea consistente de un lote a otro.

Monitoreo de Equipos y Flujo de Materiales

Una receta perfecta es inútil si la maquinaria no puede entregarla y procesarla correctamente. Monitorear la salud física del equipo garantiza que el proceso funcione sin problemas y sin interrupciones.

Sistemas de Alimentación y Transporte

El viaje de los materiales hacia el mezclador debe estar sin obstrucciones. Esto requiere atención a los componentes que mueven los ingredientes crudos.

Los operadores deben verificar que componentes como las válvulas de mariposa se abran y cierren suavemente y que las tolvas y los transportadores estén despejados, asegurando un tiempo de alimentación normal.

Integridad de la Descarga y Salida

Tan importante como introducir los materiales es sacar el producto final limpiamente. Un punto de descarga defectuoso puede causar desperdicio, retrasos y peligros para la seguridad.

Inspeccione rutinariamente la salida de descarga en busca de signos de fugas u obstrucciones. Abordar estos problemas de manera oportuna previene la pérdida de material y mantiene un área de trabajo limpia y segura.

Sistemas Eléctricos y de Control

El panel de control de la estación es el sistema nervioso central de la operación. Los operadores deben estar al tanto de cualquier alarma o indicador de advertencia de los componentes eléctricos.

Cualquier código de falla o comportamiento inusual en la interfaz de control debe investigarse de inmediato para evitar que un problema eléctrico menor escale.

Errores Comunes a Evitar

La confianza se basa en comprender no solo qué hacer, sino qué no hacer. Un error común es confundir la simple observación con el monitoreo activo.

El Costo de las Reparaciones Reactivas

Esperar a que un componente falle por completo antes de abordarlo es la forma de mantenimiento más costosa. Una fuga que se ignora puede provocar un desperdicio significativo de material y un entorno de trabajo peligroso.

Del mismo modo, ignorar una alarma recurrente en el panel de control puede preceder a una falla importante del sistema, lo que lleva a tiempos de inactividad prolongados y no planificados.

El Valor de la Observación Proactiva

Un operador hábil desarrolla un sentido del ritmo normal de la planta. Un tiempo de alimentación ligeramente más largo, una nueva vibración o un cambio en el sonido del mezclador son indicadores tempranos de un problema en desarrollo.

Abordar estos cambios sutiles de manera proactiva es la clave para maximizar el tiempo de actividad y garantizar la confiabilidad a largo plazo de la planta de mezcla.

Un Marco para un Monitoreo Efectivo

Su estrategia de monitoreo debe alinearse con sus objetivos operativos principales. Utilice este marco para priorizar su atención durante cada turno.

- Si su enfoque principal es la calidad del producto: Concéntrese en el control preciso de la precisión de la medición y el tiempo de mezcla para cada lote.

- Si su enfoque principal es la eficiencia operativa: Monitoree el flujo de material y los tiempos de ciclo para identificar y eliminar cualquier cuello de botella en el proceso de alimentación o descarga.

- Si su enfoque principal es la seguridad y confiabilidad de la planta: Priorice las inspecciones visuales regulares para detectar fugas, escuchar sonidos anormales y verificar que todas las protecciones de seguridad estén en su lugar.

En última instancia, un monitoreo consistente y disciplinado transforma a un operador de un observador pasivo al guardián de todo el proceso de producción.

Tabla Resumen:

| Área de Monitoreo | Puntos Clave de Enfoque | Por Qué Importa |

|---|---|---|

| Control de Procesos | Precisión de medición, tiempo de mezcla, consistencia del ciclo | Garantiza una calidad de producto constante y uniformidad del lote |

| Equipo y Flujo | Sistemas de alimentación, salidas de descarga, alarmas del panel de control | Previene obstrucciones, desperdicio de material y fallas del equipo |

| Integridad de la Planta | Inspecciones visuales de fugas, escucha de sonidos anormales | Mantiene la seguridad, previene peligros y maximiza el tiempo de actividad |

Maximice el rendimiento y la vida útil de su planta de mezcla con la experiencia de GARLWAY. Nuestras plantas de dosificación de concreto, mezcladoras y cabrestantes de alto rendimiento están diseñadas para brindar confiabilidad y facilidad de operación, ayudando a empresas constructoras y contratistas de todo el mundo a lograr una calidad y eficiencia constantes. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden respaldar sus objetivos operativos.

Guía Visual

Productos relacionados

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Hormigonera Autocargable Belle JS3000

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina Mezcladora de Concreto Eléctrica Comercial HZS 50 Planta de Lotes Pequeños en Venta

- Hormigonera Belle JS2000 Hormigonera Volumétrica para Harbor Freight

La gente también pregunta

- ¿Qué medidas de seguridad son importantes durante la carga de una hormigonera? Garantice la seguridad de la tripulación y la longevidad del equipo

- ¿Se pueden usar hormigoneras para mortero? Por qué la hormigonera equivocada compromete su construcción

- ¿Cómo contribuyen estas mezcladoras a la sostenibilidad ambiental? Reducir Residuos, Emisiones y Conservar Recursos

- ¿Cómo permite una hormigonera la personalización de materiales? Adapte la resistencia y trabajabilidad del hormigón in situ

- ¿Cómo logra una hormigonera una mezcla homogénea? Domina el proceso para obtener hormigón perfecto