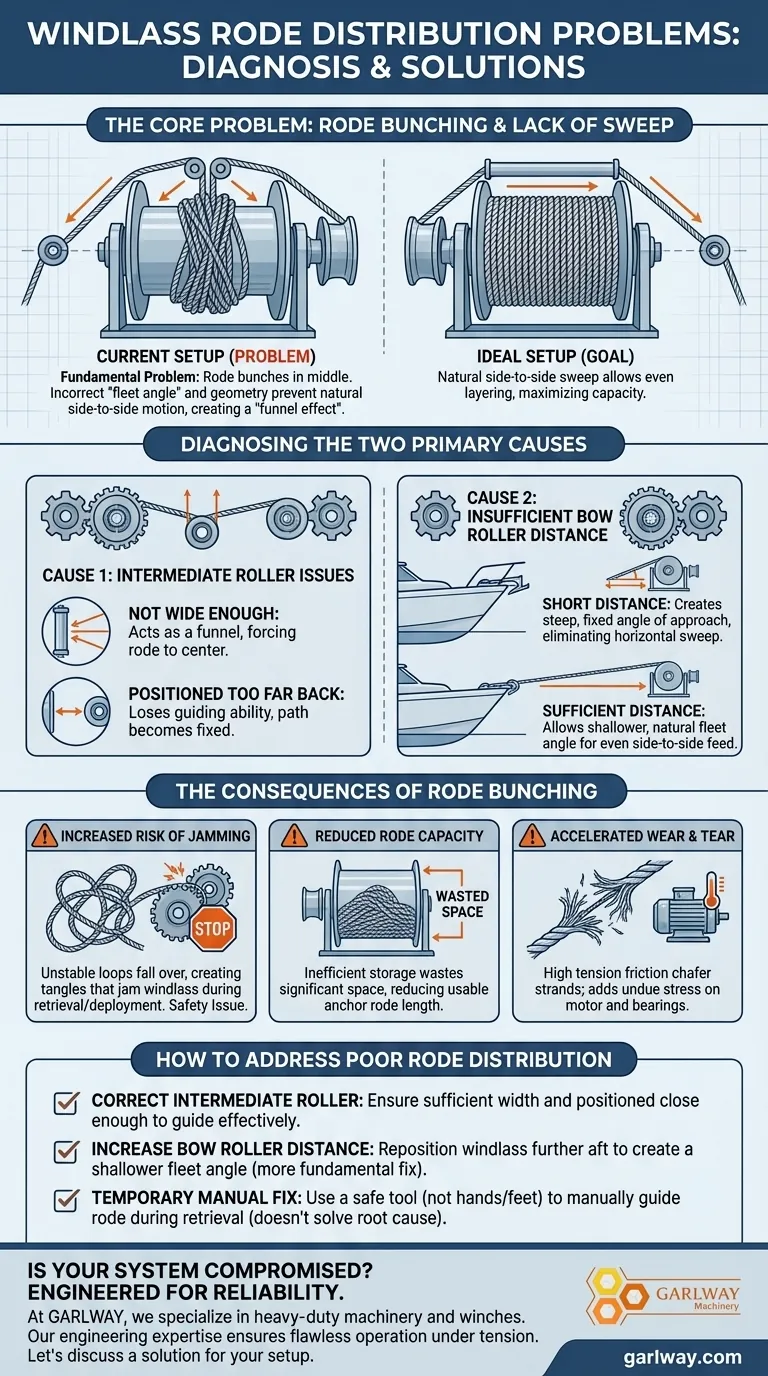

El problema fundamental de la configuración actual es que el cabo se amontona en el centro del tambor del molinete. Esta falta de distribución uniforme en el tambor se debe a una geometría del sistema que impide activamente el movimiento lateral necesario del cabo entrante.

El problema central se deriva de un "ángulo de arrastre" incorrecto, el ángulo en el que el cabo se acerca al tambor. Tanto un rodillo intermedio de tamaño o posición incorrectos como una distancia insuficiente del rodillo de proa están creando un efecto de embudo, forzando al cabo a formar un montón en lugar de permitir que se extienda uniformemente.

El Problema Central: Falta de Barrido Lateral

Un molinete depende de la tendencia natural del cabo a barrer de lado a lado a medida que se recupera. Esta acción es lo que le permite distribuirse uniformemente a lo ancho del tambor.

Cuando la geometría del sistema es incorrecta, este barrido natural se ve restringido. El cabo se ve forzado a seguir un camino estrecho, que conduce directamente al centro del tambor, donde se amontona formando un gran bulto.

Diagnóstico de las Dos Causas Principales

Dos factores mecánicos específicos son directamente responsables de este efecto de amontonamiento.

Causa 1: El Rodillo Intermedio

Un rodillo intermedio está destinado a guiar el cabo suavemente hacia el molinete. Sin embargo, si no está configurado correctamente, se convierte en la fuente principal del problema.

Hay dos maneras en que puede fallar:

- No es lo suficientemente ancho: Un rodillo estrecho actúa como un embudo, forzando al cabo a un canal central y evitando que llegue a los bordes exteriores del tambor.

- Está posicionado demasiado atrás: Si el rodillo está demasiado lejos del tambor, pierde su capacidad para guiar eficazmente el cabo hacia los lados. La trayectoria del cabo se fija mucho antes de que llegue al tambor.

Causa 2: Distancia Insuficiente del Rodillo de Proa

La distancia entre el rodillo de proa (donde se aloja el ancla) y el tambor del molinete es fundamental para una distribución adecuada del cabo.

Una distancia corta crea un ángulo de aproximación pronunciado y fijo. Esto elimina el ligero ángulo horizontal necesario para que el cabo se distribuya naturalmente en los lados izquierdo y derecho del tambor a medida que se llena.

Las Consecuencias del Amontonamiento del Cabo

Ignorar este problema conduce a varios problemas prácticos y potencialmente peligrosos.

Mayor Riesgo de Atascos

Un montón de cabo amontonado es inestable. Los bucles pueden caer unos sobre otros, creando un enredo que puede atascar fácilmente el molinete durante la recuperación o el despliegue. Un sistema de anclaje atascado puede ser un problema de seguridad grave.

Capacidad Reducida del Cabo

El amontonamiento es una forma increíblemente ineficiente de almacenar el cabo. Desperdicia una cantidad significativa de espacio en el tambor, lo que puede reducir efectivamente la longitud útil de su cabo de anclaje.

Desgaste Acelerado

Cuando el cabo se amontona, los hilos se rozan entre sí bajo alta tensión. Esta fricción acelera el desgaste del cabo y también puede ejercer una tensión indebida en el motor y los cojinetes del molinete.

Cómo Abordar la Mala Distribución del Cabo

Resolver esto requiere corregir la geometría subyacente de su sistema de anclaje.

- Si su enfoque principal es el rodillo intermedio: Asegúrese de que sea lo suficientemente ancho para permitir que el cabo llegue a los bordes del tambor y esté posicionado lo suficientemente cerca para guiarlo eficazmente.

- Si su enfoque principal es la distancia del rodillo de proa: Este es un problema más fundamental que puede requerir reposicionar el molinete más hacia popa para crear un ángulo de arrastre más suave y efectivo.

- Si necesita una solución temporal inmediata: Puede guiar manualmente el cabo con una herramienta segura (nunca con las manos o los pies) durante la recuperación, pero esto no resuelve la causa raíz.

Un sistema de anclaje correctamente alineado garantiza la fiabilidad, maximiza la capacidad y es crucial para una operación segura.

Tabla Resumen:

| Problema | Causa Principal | Consecuencia |

|---|---|---|

| El cabo se amontona en el centro | Ángulo de arrastre incorrecto | Atascos, Capacidad reducida |

| Falta de barrido lateral | Rodillo estrecho/mal posicionado | Distribución desigual, Desgaste y rotura |

| Efecto embudo | Distancia insuficiente del rodillo de proa | Riesgos de seguridad, Almacenamiento ineficiente |

¿La fiabilidad del sistema de su ancla se ve comprometida por una mala distribución del cabo? La seguridad y la eficiencia de su embarcación dependen de equipos robustos. En GARLWAY, nos especializamos en maquinaria de construcción pesada, incluidos cabrestantes y sistemas relacionados construidos para entornos marinos y de construcción exigentes. Nuestra experiencia en ingeniería puede ayudar a garantizar que su equipo funcione sin problemas bajo tensión. Hablemos de una solución para su configuración específica. Contacte a nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- El mejor cabrestante de tambor de anclaje de 18000 libras para remolque

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Mezcladora Eléctrica Portátil Pequeña de Cemento Máquina de Concreto

La gente también pregunta

- ¿Qué se debe considerar al comprar un cabrestante? Una guía para la recuperación segura y eficaz de vehículos

- ¿Por qué alguien podría elegir un cabrestante eléctrico en lugar de uno manual? Desbloquea Potencia, Velocidad y Seguridad

- ¿Qué actividades recreativas se benefician del uso de cabrestantes eléctricos? Potencia tus aventuras al aire libre con facilidad

- ¿Cuáles son los usos de los cabrestantes eléctricos en la minería y la construcción de túneles? Mejora de la seguridad y la eficiencia subterránea

- ¿Por qué es importante comprender el mecanismo de su cabrestante específico? Asegure una recuperación segura y eficiente

- ¿En qué principio de máquina simple operan los cabrestantes? La Rueda y el Eje para una Máxima Potencia de Tracción

- ¿Cuáles son los rangos comunes de altura de elevación para polipastos y cabrestantes eléctricos? Una guía para elegir la herramienta adecuada

- ¿Qué tipos de tambores están disponibles en el cabrestante rápido? Guía de tambor único vs. doble