Para mantener una estación de mezcla en condiciones óptimas de funcionamiento, debe implementar un programa de mantenimiento estructurado centrado en dos áreas principales: los sistemas mecánicos y los sistemas de control eléctrico. Esto implica la inspección regular de las piezas de desgaste, la lubricación sistemática y la supervisión diligente de todos los componentes eléctricos, desde los sensores hasta los motores.

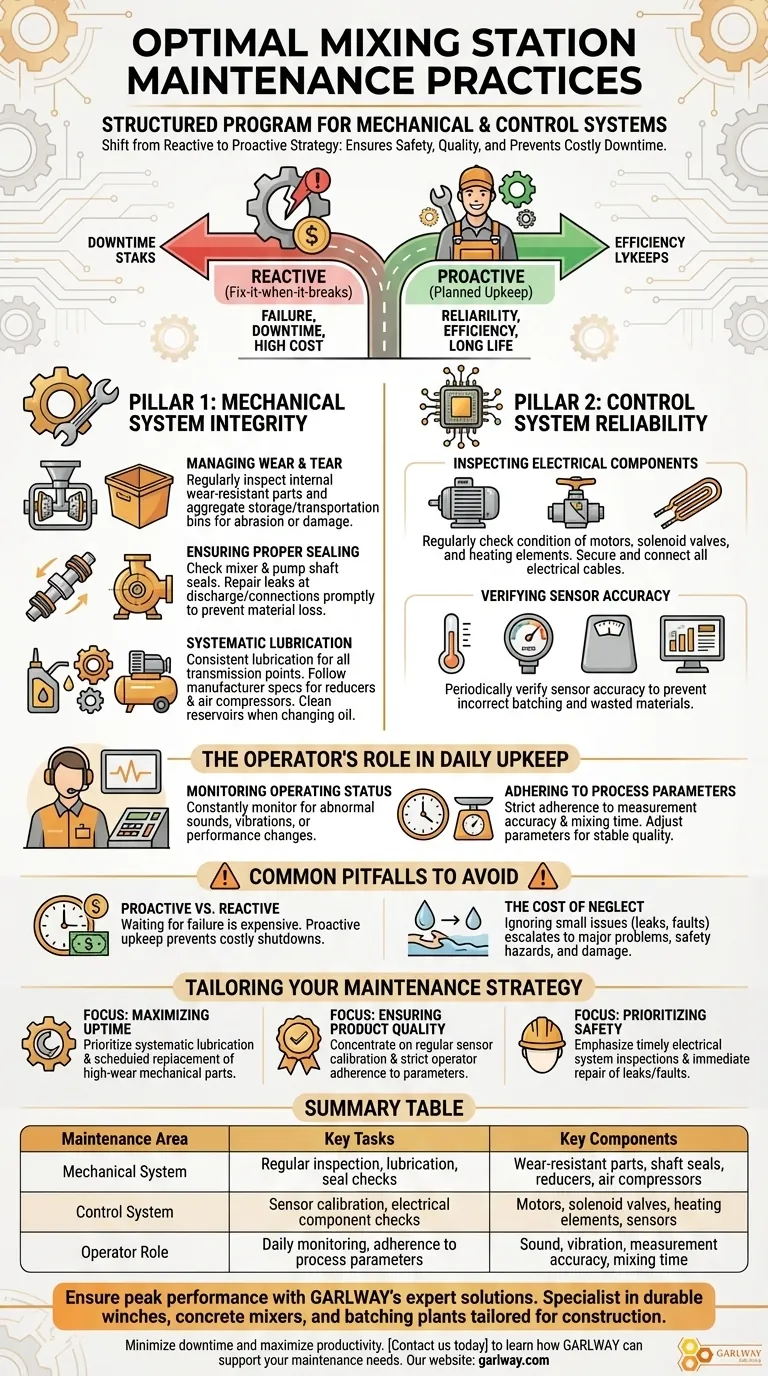

El principio fundamental del mantenimiento eficaz es pasar de una mentalidad reactiva de "arreglarlo cuando se rompe" a una estrategia proactiva. Este enfoque garantiza la seguridad, mantiene una calidad de producto constante y previene el costoso tiempo de inactividad asociado con fallos catastróficos del equipo.

Los dos pilares del mantenimiento de la estación de mezcla

Un plan de mantenimiento integral aborda cada parte de la estación. La forma más eficaz de estructurar esto es dividiendo las tareas entre el hardware físico de la máquina y su cerebro de control electrónico.

Pilar 1: Integridad del sistema mecánico

Las partes mecánicas de su estación de mezcla soportan el estrés físico más directo. Su mantenimiento es fundamental para la fiabilidad de toda la operación.

Gestión del desgaste

Los componentes clave están diseñados para desgastarse con el tiempo. Inspeccione regularmente las piezas resistentes al desgaste internas de la propia mezcladora.

Además, revise los depósitos de agregados y los contenedores de transporte en busca de signos de abrasión o daños que puedan impedir el flujo de material o la integridad estructural.

Garantizar un sellado adecuado

Los sellos eficaces evitan fugas de material y contaminación. Preste especial atención a los sellos de los extremos del eje de la mezcladora y a cualquier sello del eje de la bomba.

Las fugas en las salidas de descarga u otros puntos de conexión son un claro signo de un problema. Estos deben ser inspeccionados y reparados de inmediato para evitar pérdidas de material y peligros para la seguridad.

Lubricación sistemática

La lubricación adecuada es fundamental para reducir la fricción y prolongar la vida útil de las piezas móviles. Todos los puntos de transmisión requieren una atención constante.

Siga las especificaciones del fabricante para reemplazar los lubricantes en componentes como reductores y compresores de aire. Al cambiar el aceite en depósitos o tanques, límpielos a fondo con queroseno para eliminar los depósitos antiguos.

Pilar 2: Fiabilidad del sistema de control

El sistema de control es el centro neurálgico de su estación. Su precisión y fiabilidad afectan directamente a la calidad del producto y a la eficiencia operativa.

Inspección de componentes eléctricos

El sistema de control gestiona todas las funciones automatizadas a través de sus componentes. Compruebe regularmente el estado de los motores, válvulas solenoides y elementos calefactores.

Asegúrese de que todos los cables eléctricos asociados estén seguros, libres de daños y correctamente conectados para evitar fallos intermitentes o fallos completos.

Verificación de la precisión de los sensores

Los sensores proporcionan los datos críticos para la medición y la mezcla. Es esencial verificar periódicamente su precisión.

Las lecturas inexactas de los sensores conducen a un dosificado incorrecto, desperdicio de materiales y un producto final que no cumple las especificaciones de calidad.

El papel del operador en el mantenimiento diario

El mantenimiento no es solo una tarea para un equipo dedicado; también es una responsabilidad diaria del operador del equipo. Un operador observador es su primera línea de defensa contra que los problemas menores se conviertan en problemas importantes.

Monitorización del estado operativo

Los operadores deben supervisar constantemente el equipo durante el funcionamiento. Deben estar capacitados para reconocer cualquier sonido, vibración o cambio de rendimiento anormal.

Cumplimiento de los parámetros del proceso

Mantener la calidad requiere un estricto cumplimiento de los requisitos del proceso. Esto incluye el control de la precisión de la medición y el tiempo de mezcla para cada lote.

Los operadores deben tener la capacidad de ajustar los parámetros operativos según sea necesario para garantizar la producción de un producto estable y de alta calidad.

Errores comunes a evitar

Incluso con un plan, ciertas omisiones pueden socavar sus esfuerzos. Reconocer estos errores comunes es clave para construir una cultura de mantenimiento verdaderamente sólida.

Mantenimiento proactivo vs. reactivo

Esperar a que una pieza falle antes de reemplazarla es la forma de mantenimiento más costosa. Si bien el mantenimiento proactivo programado tiene un costo inicial en tiempo y piezas, evita paradas no programadas mucho más costosas.

El coste de la negligencia

Ignorar pequeños problemas, como una fuga menor o un fallo intermitente de un sensor, supone un riesgo importante. Estos pequeños problemas inevitablemente escalan, lo que provoca posibles peligros para la seguridad, mala calidad del producto y daños importantes en el equipo.

Adaptación de su estrategia de mantenimiento

Sus prioridades de mantenimiento deben alinearse con sus objetivos operativos principales. Utilice estos puntos para centrar sus esfuerzos.

- Si su principal objetivo es maximizar el tiempo de actividad: Priorice la lubricación sistemática y la inspección y reemplazo programados de las piezas mecánicas de alto desgaste.

- Si su principal objetivo es garantizar la calidad del producto: Concéntrese en la calibración regular de los sensores y el estricto cumplimiento por parte del operador del tiempo de mezcla y los parámetros de medición.

- Si su principal objetivo es priorizar la seguridad: Enfatice la inspección oportuna de todos los sistemas eléctricos y la reparación inmediata de cualquier fuga o fallo estructural.

En última instancia, una rutina de mantenimiento disciplinada y constante es la base de una operación segura, eficiente y rentable.

Tabla resumen:

| Área de Mantenimiento | Tareas Clave | Componentes Clave |

|---|---|---|

| Sistema Mecánico | Inspección regular, lubricación, comprobación de sellos | Piezas resistentes al desgaste, sellos de eje, reductores, compresores de aire |

| Sistema de Control | Calibración de sensores, comprobación de componentes eléctricos | Motores, válvulas solenoides, elementos calefactores, sensores |

| Rol del Operador | Monitorización diaria, cumplimiento de parámetros del proceso | Sonido, vibración, precisión de la medición, tiempo de mezcla |

Asegure el funcionamiento de su estación de mezcla al máximo rendimiento con las soluciones expertas de GARLWAY. Como especialista en maquinaria de construcción, ofrecemos cabrestantes duraderos, mezcladoras de concreto y plantas de dosificación adaptadas para empresas de construcción y contratistas a nivel mundial. Nuestros productos están diseñados para ofrecer fiabilidad y facilidad de mantenimiento, ayudándole a minimizar el tiempo de inactividad y maximizar la productividad. Contáctenos hoy para saber cómo GARLWAY puede apoyar sus necesidades de mantenimiento y mejorar su eficiencia operativa.

Guía Visual

Productos relacionados

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Cómo se diseñan típicamente las carreteras dentro de una planta de mezcla de concreto? Optimizar para la seguridad y la eficiencia

- ¿Cuáles son los tipos de hormigoneras que se utilizan en las plantas de dosificación? Elija la hormigonera adecuada para su proyecto

- ¿Cómo se puede resolver el problema de que la tolva de agregados se desvíe o se atasque? Solucione la desalineación para un funcionamiento sin problemas.

- ¿Cuáles son los cuatro métodos para ajustar la relación de mezcla del concreto en una planta de mezclado? Una guía para una calidad constante

- ¿Cómo afecta la calidad del equipo a la eficiencia de una planta de mezcla de concreto? Maximice el tiempo de actividad y la rentabilidad

- ¿Qué medidas se deben tomar para mantener el estado técnico de los equipos de una planta de hormigón comercial? Maximizar el tiempo de actividad y la calidad

- ¿Qué indica que el sistema de control eléctrico de una planta de hormigón funcione muy bien? Los 5 sellos distintivos del control superior

- ¿Qué problemas se deben evitar en la tolva de medición de una planta de hormigón? Evite errores de dosificación costosos