En esencia, una planta de hormigón funciona pesando sistemática y precisamente las materias primas, transfiriéndolas a un mezclador central para que se combinen a fondo y luego descargando el hormigón uniforme resultante. Toda la operación es orquestada por un sistema de control automatizado para garantizar que cada lote cumpla con las especificaciones exactas.

El principio de funcionamiento fundamental no es simplemente mezclar, sino dosificación de precisión. La función principal de la planta es garantizar que cada lote de hormigón tenga la misma composición exacta, asegurando una calidad, resistencia y rendimiento constantes a gran escala.

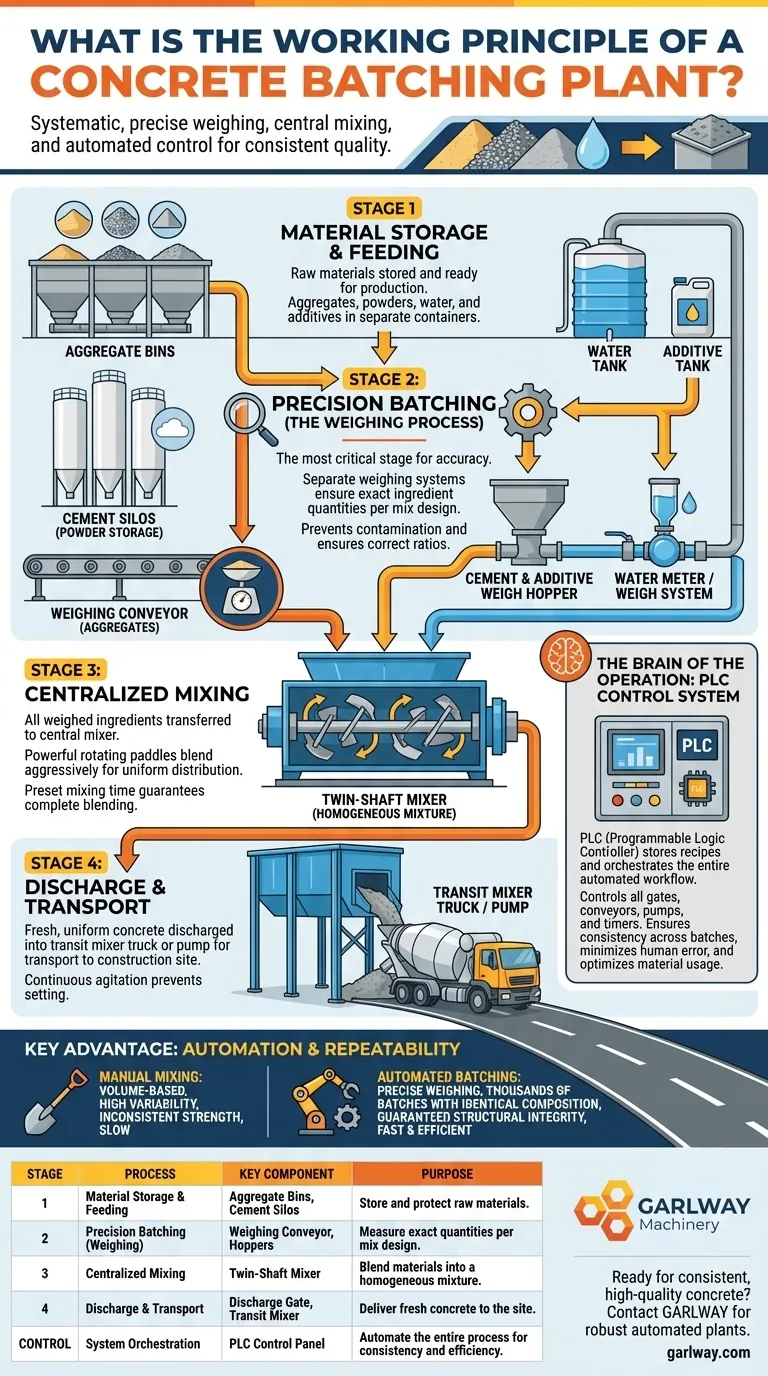

El flujo de trabajo de cuatro etapas de una planta de hormigón

Todo el proceso se puede dividir en cuatro etapas distintas y secuenciales. Cada etapa está automatizada y controlada para garantizar la precisión y la eficiencia de principio a fin.

Etapa 1: Almacenamiento y alimentación de materiales

Antes de que pueda comenzar cualquier mezcla, todas las materias primas deben almacenarse y estar listas. Los agregados como arena, grava y piedra triturada se cargan en grandes tolvas separadas.

El cemento y otros polvos como la ceniza volante se almacenan en silos verticales para protegerlos de la humedad. El agua se almacena en tanques y los aditivos químicos se almacenan en sus propios contenedores.

Etapa 2: Dosificación de precisión (Proceso de pesaje)

Esta es la etapa más crítica y es lo que da nombre a la planta de "dosificación". La "dosificación" es el proceso de pesar cada ingrediente de acuerdo con un diseño de mezcla o receta específico.

Se utilizan sistemas de pesaje separados para cada componente para garantizar la precisión. Los agregados se liberan de sus tolvas a una cinta transportadora de pesaje hasta alcanzar el peso objetivo. El cemento se pesa en una tolva separada y el agua se mide con precisión mediante un medidor o un sistema de pesaje. Esta separación evita la contaminación y garantiza las proporciones correctas.

Etapa 3: Mezcla centralizada

Una vez que todos los ingredientes para un solo lote se han pesado con precisión, se transfieren todos al mezclador central.

El tipo más común es un mezclador de doble eje, que utiliza potentes paletas giratorias para mezclar todos los materiales de forma agresiva. Esto asegura una mezcla homogénea, lo que significa que el cemento, el agua y los agregados se distribuyen uniformemente en todo el lote. El tiempo de mezcla se preestablece en el sistema de control para garantizar una mezcla completa.

Etapa 4: Descarga y transporte

Una vez completado el tiempo de mezcla predeterminado, se abre la puerta de descarga del mezclador. El hormigón fresco y uniforme se libera directamente en un camión mezclador de tránsito o en una bomba de hormigón.

El camión transporta el hormigón al sitio de construcción mientras continúa agitándolo para evitar que fragüe. La planta está ahora lista para comenzar a dosificar la siguiente carga de inmediato.

El cerebro de la operación: el sistema de control

Toda la secuencia de operaciones es gestionada por un sofisticado sistema de control, que es el corazón de la precisión y eficiencia de la planta.

El papel del panel de control PLC

Las plantas modernas utilizan un Controlador Lógico Programable (PLC). Este sistema informático almacena docenas de recetas de mezcla diferentes y orquesta todo el flujo de trabajo.

El operador selecciona una receta y el PLC controla todas las compuertas, cintas transportadoras, bombas y temporizadores para ejecutar el proceso de dosificación y mezcla automáticamente. Esto elimina la posibilidad de error humano.

Garantizar la consistencia entre lotes

El sistema de control es lo que garantiza que el primer lote de hormigón sea idéntico al centésimo. Al controlar con precisión el peso de cada ingrediente para cada lote, la planta produce hormigón de una calidad predecible y fiable, lo cual es esencial para la ingeniería estructural. También minimiza el desperdicio de material al utilizar la cantidad exacta requerida.

Comprender la ventaja clave: la automatización

Si bien es posible mezclar hormigón manualmente, el proceso es fundamentalmente diferente y menos fiable que lo que logra una planta de dosificación.

Limitaciones de la mezcla manual

La mezcla manual se basa en estimaciones basadas en el volumen (por ejemplo, paladas de arena) en lugar de un peso preciso. Esto conduce a una alta variabilidad en la relación agua-cemento y en las proporciones de agregados, lo que resulta en una resistencia inconsistente y un control de calidad deficiente. También es lento e impráctico para cualquier proyecto a gran escala.

El poder de la dosificación automatizada

La principal ventaja de una planta de dosificación es su repetibilidad y precisión. La capacidad del sistema para producir miles de metros cúbicos de hormigón que cumplen con la misma especificación de ingeniería es su mayor valor. Esto garantiza una integridad estructural, velocidad y eficiencia que es imposible de lograr manualmente.

Tomar la decisión correcta para su objetivo

Comprender el principio de funcionamiento de la planta le ayuda a centrarse en los componentes que más importan para el éxito de su proyecto.

- Si su principal enfoque es la integridad estructural: La precisión de los sistemas de pesaje automatizados es el elemento más crítico, ya que garantiza la relación agua-cemento y las proporciones de agregados correctas.

- Si su principal enfoque es la velocidad de producción a gran escala: La eficiencia de los sistemas de transferencia de materiales (cintas transportadoras y bombas) y el tiempo de ciclo del mezclador dictan la producción total de la planta.

- Si su principal enfoque es el control de calidad constante: El panel de control PLC es su mayor activo, ya que elimina el error humano y garantiza que cada lote se adhiera estrictamente al diseño de mezcla predefinido.

En última instancia, una planta de hormigón transforma materias primas en un material de ingeniería de alto rendimiento a través de un proceso disciplinado y automatizado de medición, homogeneización y control.

Tabla resumen:

| Etapa | Proceso | Componente clave | Propósito |

|---|---|---|---|

| 1 | Almacenamiento y alimentación de materiales | Tolvas de agregados, silos de cemento | Almacenar y proteger las materias primas. |

| 2 | Dosificación de precisión (Pesaje) | Cinta transportadora de pesaje, tolvas | Medir cantidades exactas por diseño de mezcla. |

| 3 | Mezcla centralizada | Mezclador de doble eje | Mezclar materiales en una mezcla homogénea. |

| 4 | Descarga y transporte | Puerta de descarga, camión mezclador de tránsito | Entregar hormigón fresco al sitio. |

| Control | Orquestación del sistema | Panel de control PLC | Automatizar todo el proceso para lograr consistencia y eficiencia. |

¿Listo para lograr un hormigón de alta calidad y constante para sus proyectos a gran escala?

GARLWAY se especializa en proporcionar plantas de hormigón, mezcladores de hormigón y cabrestantes robustos y automatizados para empresas constructoras y contratistas a nivel mundial. Nuestras soluciones están diseñadas para la precisión, la durabilidad y la máxima productividad.

Póngase en contacto con nuestros expertos hoy mismo para analizar los requisitos de su proyecto y descubrir cómo GARLWAY puede construir una operación más eficiente y rentable para usted.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

La gente también pregunta

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Por qué es importante el mantenimiento regular para las plantas de hormigón móviles? Proteja su inversión y maximice el tiempo de actividad

- ¿Para qué tipos de proyectos se utilizan comúnmente las plantas de hormigón? Esencial para la construcción a gran escala

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Por qué comprar repuestos para plantas de hormigón únicamente al fabricante? Proteja su inversión y maximice el tiempo de actividad