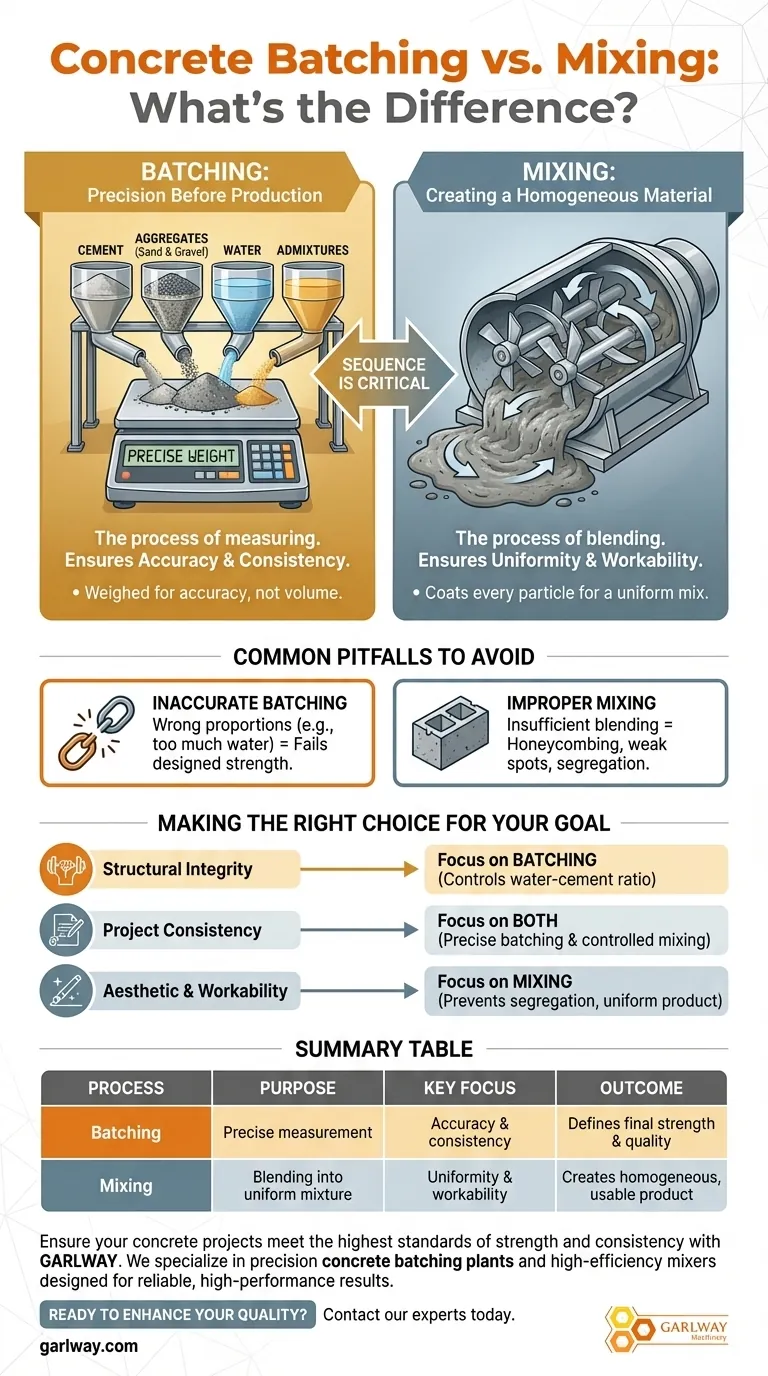

En la producción de hormigón, el dosificado es el proceso de medición, mientras que la mezcla es el proceso de combinación. El dosificado implica el pesaje preciso de todos los ingredientes individuales —cemento, áridos y agua— según una receta específica. Una vez que estos materiales se han medido con precisión en un "lote", comienza el proceso de mezcla, utilizando acción mecánica para combinarlos en una sustancia uniforme y trabajable.

La distinción fundamental radica en su propósito. El dosificado garantiza la precisión y la consistencia de la fórmula del hormigón, lo que determina su resistencia final. La mezcla garantiza la uniformidad y la trabajabilidad de esa fórmula, convirtiéndola en un material de construcción utilizable.

El papel del dosificado: Precisión antes de la producción

El dosificado es el punto de control de calidad al principio del proceso de fabricación del hormigón. Es un paso definido por una medición meticulosa.

¿Qué se pesa?

Un "lote" de hormigón consta de proporciones pesadas con precisión de cemento, áridos finos (arena), áridos gruesos (grava) y agua. Cualquier aditivo químico también se mide y se añade en esta etapa.

¿Por qué peso, no volumen?

La medición se realiza por peso porque es mucho más precisa que la medición por volumen. El volumen de los áridos puede cambiar según el contenido de humedad y la compactación, pero su peso permanece constante. Esta precisión es esencial para obtener resultados predecibles.

El "lote" como receta fija

Cada lote es una receta discreta y autónoma diseñada para lograr una característica de rendimiento específica, como una determinada resistencia a la compresión. Esto garantiza que cada carga de hormigón producida a partir de ese diseño sea consistente.

El papel de la mezcla: Creación de un material homogéneo

Una vez dosificados los ingredientes, se descargan en una mezcladora. Este paso consiste en transformar una colección de materiales separados en un producto único y cohesivo.

El objetivo de la uniformidad

El objetivo principal de la mezcla es recubrir completamente la superficie de cada partícula de árido con pasta de cemento (cemento y agua). Esto crea una mezcla homogénea en la que todos los ingredientes están distribuidos uniformemente.

El tiempo de mezcla es crucial

La duración de la mezcla se controla cuidadosamente. La mezcla insuficiente da como resultado un producto no uniforme con resistencia inconsistente y posibles puntos débiles. La mezcla excesiva puede comenzar a descomponer los áridos o a incorporar aire en exceso, lo que afecta negativamente las propiedades finales del hormigón.

Equipos de mezcla comunes

Este proceso se realiza típicamente en unidades grandes y potentes como una mezcladora de doble eje en una planta de dosificación o dentro de un camión hormigonera en ruta hacia el lugar de la obra.

Errores comunes a evitar

La secuencia y la ejecución de estos dos pasos son críticas. Los errores en cualquiera de las fases comprometerán el producto final, y una buena mezcla no puede solucionar un mal dosificado.

Dosificado inexacto

Esta es la fuente más frecuente de problemas de calidad del hormigón. Si las proporciones son incorrectas —demasiada agua, muy poco cemento— el hormigón no alcanzará la resistencia y durabilidad diseñadas.

Mezcla inadecuada

Incluso con un lote perfecto, una mezcla insuficiente provocará problemas. Esto puede causar "cavernas" (vacíos en el hormigón) y variaciones de color y textura, lo que indica que los áridos y la pasta de cemento no se han combinado correctamente.

Ignorar la secuencia

No se puede lograr un hormigón de alta calidad centrándose en un solo paso. Un dosificado preciso proporciona el potencial para un buen hormigón, pero una mezcla exhaustiva es lo que materializa ese potencial.

Tomar la decisión correcta para su objetivo

Comprender la distinción le ayuda a centrarse en lo que es importante para el éxito de su proyecto.

- Si su principal preocupación es la integridad estructural: Su atención debe centrarse en el proceso de dosificado, ya que este controla directamente la relación agua-cemento y, por lo tanto, la resistencia final del hormigón.

- Si su principal preocupación es la consistencia del proyecto: Tanto el dosificado preciso como los tiempos de mezcla controlados son esenciales para garantizar que cada carga de hormigón se comporte de manera idéntica.

- Si su principal preocupación es el acabado estético y la trabajabilidad: Una mezcla adecuada es crucial para evitar la segregación de materiales y garantizar un producto uniforme y fácil de colocar.

En última instancia, dominar la relación entre la medición precisa y la combinación exhaustiva es la base de una construcción de hormigón fiable y de alto rendimiento.

Tabla resumen:

| Proceso | Propósito | Enfoque clave | Resultado |

|---|---|---|---|

| Dosificado | Medición precisa de los ingredientes | Precisión y consistencia de la receta | Define la resistencia y calidad final del hormigón |

| Mezcla | Combinación de ingredientes en una mezcla uniforme | Uniformidad y trabajabilidad del material | Crea un producto de construcción homogéneo y utilizable |

Asegure que sus proyectos de hormigón cumplan los más altos estándares de resistencia y consistencia con GARLWAY.

En GARLWAY, nos especializamos en el suministro de maquinaria de construcción robusta, incluyendo plantas de dosificación de hormigón de precisión y mezcladoras de hormigón de alta eficiencia, diseñadas para empresas constructoras y contratistas de todo el mundo. Nuestro equipo garantiza un dosificado preciso y una mezcla exhaustiva, ayudándole a lograr un hormigón fiable y de alto rendimiento en todo momento.

¿Listo para mejorar la calidad de su hormigón y la eficiencia de su proyecto? Póngase en contacto con nuestros expertos hoy mismo para hablar sobre sus necesidades y descubrir la solución adecuada para sus operaciones.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Mezcladora Eléctrica Portátil Pequeña de Cemento Máquina de Concreto

- Equipo de mezcladora de concreto premezclado portátil

La gente también pregunta

- ¿Cuándo se desarrolló la primera hormigonera y quién la inventó? Descubra el avance de 1900

- ¿Qué tuvo de significativo el diseño de hormigonera de Roscoe Lee de 1934? Equipos pioneros de construcción modular

- ¿Qué se debe considerar con respecto a la producción de una hormigonera? Adapte la capacidad a la escala de su proyecto

- ¿Cuál es la función de una hormigonera? Logre un concreto consistente y de alta calidad para sus proyectos

- ¿Cuál es la vida útil promedio de una hormigonera? Maximice la vida útil y el retorno de la inversión de su equipo