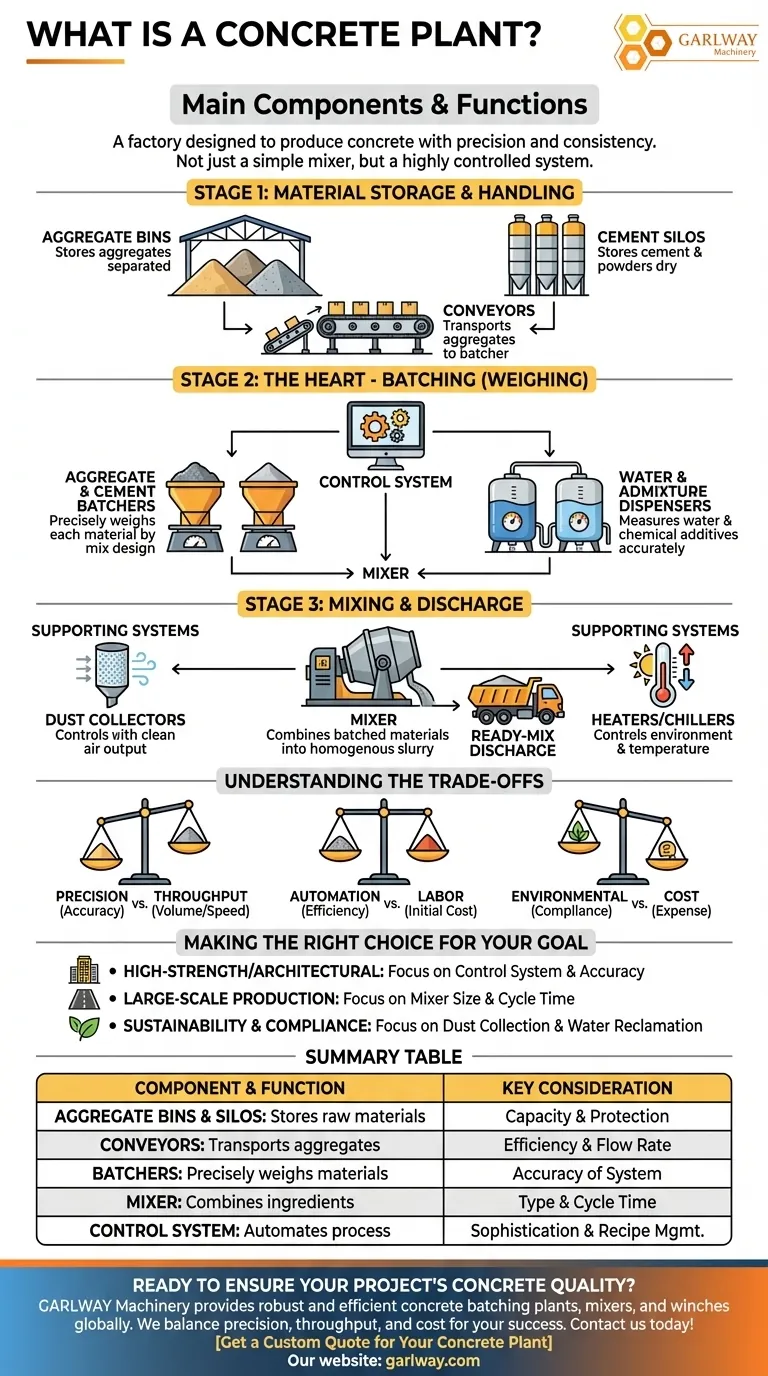

En términos simples, una planta de concreto es una fábrica diseñada para producir concreto con precisión y consistencia. Es un conjunto de equipos que combina cantidades específicas de materias primas —como agregados (arena, grava), cemento, agua y aditivos químicos— para crear una mezcla homogénea lista para proyectos de construcción.

Una planta de concreto, a menudo llamada planta dosificadora, no es solo un mezclador simple. Es un sistema altamente controlado donde cada componente sirve al objetivo final de producir una receta de concreto consistente y de alta calidad a escala.

La Función Central: De Materias Primas a Concreto Premezclado

Una planta de concreto funciona como una cocina a gran escala y automatizada. Su propósito es tomar ingredientes a granel, medirlos con precisión según una receta específica (el "diseño de mezcla") y combinarlos a fondo antes del despacho. Este proceso se puede dividir en tres etapas clave: almacenamiento, dosificación y mezclado.

Etapa 1: Almacenamiento y Manejo de Materiales

Antes de que se pueda hacer concreto, las materias primas deben almacenarse adecuadamente y prepararse para su uso.

Tolvas de Agregados y Silos de Cemento

Los agregados como la arena y la grava se almacenan en grandes tolvas de agregados. Estas mantienen los materiales separados y protegidos de los elementos. El cemento y otros polvos finos como cenizas volantes o humo de sílice se almacenan en silos altos y resistentes a la intemperie para mantenerlos secos y evitar que se aglomeren.

Transportadores

Los transportadores son el sistema de transporte de la planta. Mueven los agregados de las tolvas de almacenamiento al dosificador de agregados, asegurando un flujo constante y eficiente de materiales en el proceso de producción.

Etapa 2: El Corazón de la Planta - Dosificación

"Dosificación" es el término industrial para pesar. Este es el paso más crítico para garantizar la calidad y la resistencia del producto de concreto final.

Dosificadores de Agregados y Cemento

Estos componentes son esencialmente tolvas grandes montadas en básculas de alta precisión. El sistema de control de la planta dicta el peso exacto de cada agregado y material cementicio necesario para un solo lote, y los dosificadores lo miden con precisión antes de liberarlo en el mezclador.

Dispensadores de Agua y Aditivos

El agua se mide por peso o volumen utilizando un sistema dedicado. Los aditivos químicos —líquidos que pueden acelerar o ralentizar el tiempo de fraguado, mejorar la trabajabilidad o agregar otras propiedades— se miden en un sistema de dispensación separado y muy preciso.

Etapa 3: Mezclado y Descarga

Una vez que todos los ingredientes de un lote se han pesado con precisión, se combinan.

El Mezclador

Aquí es donde comienza la reacción química que crea el concreto. Todos los materiales dosificados se introducen en un gran mezclador industrial (a menudo de tambor basculante o de eje horizontal) que los mezcla hasta obtener una pasta homogénea.

El Sistema de Control

Toda la operación es orquestada por un sistema de control central. Este sistema basado en computadora almacena los diseños de mezcla, gestiona el proceso de pesaje y mezclado, y garantiza que cada lote sea idéntico al anterior.

Sistemas de Soporte

Las plantas también incluyen sistemas de soporte cruciales como colectores de polvo para controlar el polvo de cemento en el aire por razones ambientales y de seguridad, y a veces calentadores o enfriadores para gestionar la temperatura del agua, lo que afecta el rendimiento del concreto.

Comprender las Compensaciones

Si bien el objetivo es siempre concreto de calidad, el diseño y la complejidad de una planta implican equilibrar factores clave.

Precisión vs. Rendimiento

Los sistemas de control y dosificadores altamente sofisticados ofrecen una precisión excepcional para proyectos de alta especificación. Sin embargo, los sistemas más simples pueden ofrecer tiempos de ciclo más rápidos, priorizando el volumen sobre la precisión mínima para aplicaciones menos exigentes.

Automatización vs. Mano de Obra

Una planta totalmente automatizada con extensos transportadores y grandes silos de almacenamiento tiene un alto costo de capital inicial. La compensación es una reducción significativa de la mano de obra manual y una mayor eficiencia operativa durante la vida útil de la planta.

Controles Ambientales vs. Costo

La implementación de sistemas robustos de recolección de polvo y reciclaje de agua agrega gastos y complejidad al diseño de la planta. Sin embargo, estos a menudo son requisitos innegociables para cumplir con las regulaciones ambientales y garantizar un entorno de trabajo seguro.

Tomando la Decisión Correcta para su Objetivo

Comprender estos componentes le permite especificar mejor los requisitos de materiales y evaluar a los proveedores para su proyecto.

- Si su enfoque principal es el concreto de alta resistencia o arquitectónico: Preste mucha atención al sistema de control de la planta y a la precisión documentada de sus equipos de dosificación.

- Si su enfoque principal es la producción a gran escala (como pavimentación): El tamaño del mezclador de la planta, el tiempo de ciclo y la eficiencia de sus transportadores de manejo de materiales son los factores más críticos.

- Si su enfoque principal es la sostenibilidad y el cumplimiento: Pregunte sobre la eficiencia de recolección de polvo de la planta y si emplean un sistema de recuperación de agua.

Al comprender una planta de concreto como un sistema completo, puede asegurarse de que el material entregado en su sitio cumpla con los requisitos precisos que su proyecto demanda.

Tabla Resumen:

| Componente | Función Principal | Consideración Clave |

|---|---|---|

| Tolvas de Agregados y Silos | Almacena materias primas (arena, grava, cemento) | Capacidad y protección contra los elementos |

| Transportadores | Transporta agregados al dosificador | Eficiencia y caudal de materiales |

| Dosificadores | Pesa con precisión los materiales para cada lote | Precisión del sistema de pesaje |

| Mezclador | Combina los ingredientes en concreto homogéneo | Tipo (tambor basculante, horizontal) y tiempo de ciclo |

| Sistema de Control | Automatiza todo el proceso de dosificación y mezclado | Sofisticación y gestión de recetas |

¿Listo para Garantizar la Calidad del Concreto de su Proyecto?

Comprender los componentes es el primer paso; elegir el socio de equipos adecuado es el siguiente. GARLWAY se especializa en proporcionar plantas de dosificación de concreto, mezcladores de concreto y cabrestantes robustos y eficientes para empresas de construcción y contratistas a nivel mundial.

Le ayudamos a equilibrar precisión, rendimiento y costo para cumplir con los objetivos específicos de su proyecto, ya sea que necesite concreto de alta resistencia para trabajos arquitectónicos o producción de alto volumen para pavimentación.

Contáctenos hoy para discutir sus requisitos y obtener una solución adaptada a su éxito.

Obtenga una Cotización Personalizada para su Planta de Concreto

Guía Visual

Productos relacionados

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

La gente también pregunta

- ¿Qué tipos de hormigón puede producir una planta de hormigonado? Mezclas versátiles para cualquier proyecto de construcción

- ¿Para qué tipos de proyectos se utilizan comúnmente las plantas de hormigón? Esencial para la construcción a gran escala

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Qué tipo de planta de hormigón es adecuada para proyectos a pequeña escala con carreteras estrechas?

- ¿Por qué es importante elegir la planta de concreto adecuada para los proyectos de construcción? Garantiza calidad, eficiencia y control de costos