En resumen, la etapa de mezclado de la producción de concreto es un proceso altamente controlado donde los agregados, el cemento, el agua y los aditivos se liberan simultáneamente de sus tolvas de almacenamiento respectivas a una mezcladora. Estos componentes se mezclan durante un tiempo predeterminado hasta que la mezcla se vuelve uniforme, un estado que a menudo se confirma cuando la corriente eléctrica consumida por el motor de la mezcladora se estabiliza.

El objetivo principal del mezclado de concreto no es solo combinar los ingredientes, sino lograr una hidratación completa y uniforme de las partículas de cemento. Este proceso transforma una simple mezcla en un material duradero y homogéneo con una resistencia y un rendimiento predecibles.

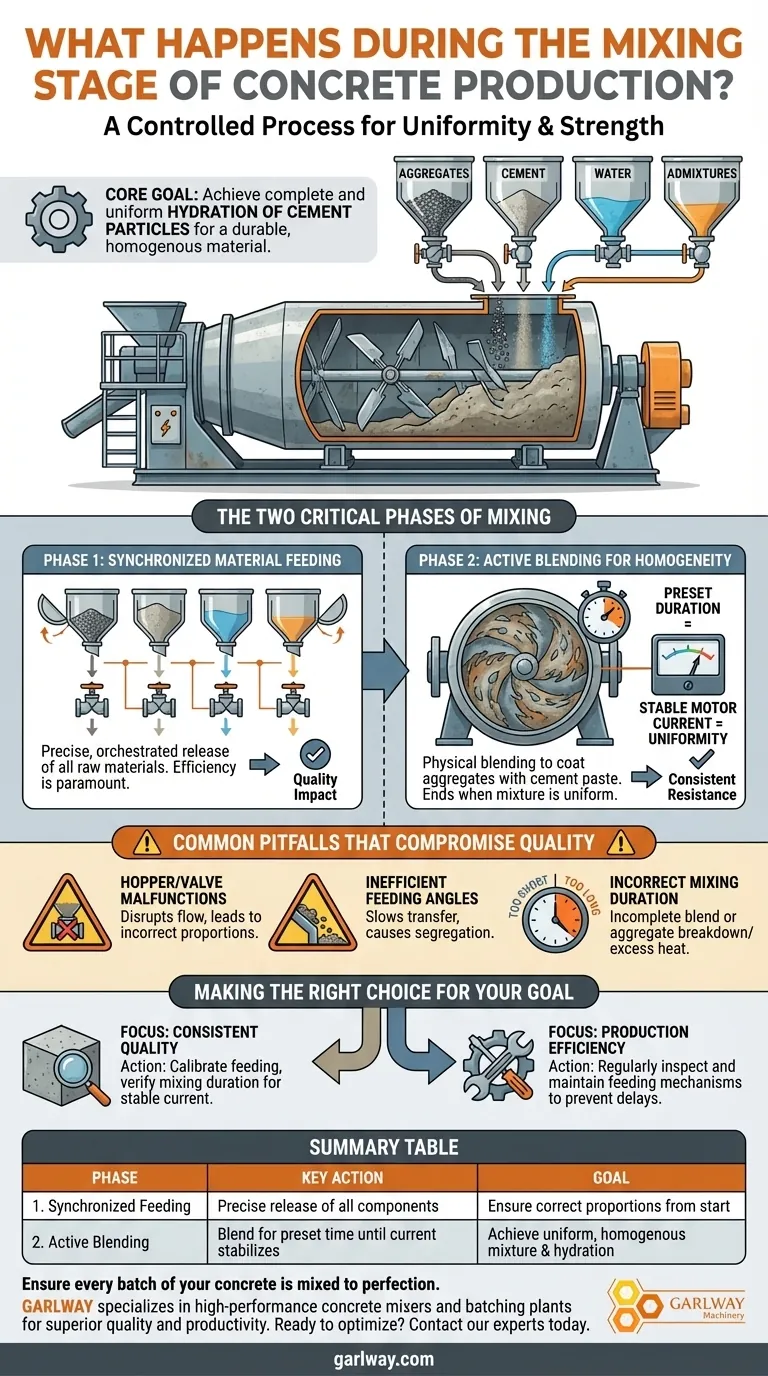

Las Dos Fases Críticas del Mezclado

Toda la etapa de mezclado se puede entender como una secuencia de dos fases distintas pero interconectadas: alimentación de materiales y mezcla activa. El éxito del producto final depende completamente de la precisión de ambas.

Fase 1: Alimentación Sincronizada de Materiales

El proceso comienza con la liberación precisa y sincronizada de todas las materias primas. Esto no es una descarga aleatoria; es una secuencia cuidadosamente orquestada.

Un controlador del sistema abre las puertas de la tolva de agregados mientras activa simultáneamente las válvulas de descarga de las tolvas de dosificación de agua, cemento y aditivos.

La eficiencia de esta etapa de alimentación es primordial. Cualquier retraso o inconsistencia aquí impacta directamente en la calidad de la mezcla final.

Fase 2: Mezcla Activa para la Homogeneidad

Una vez que todos los materiales están dentro de la mezcladora, comienza la fase de mezcla activa. El trabajo de la mezcladora es forzar físicamente los ingredientes juntos, asegurando que cada partícula de agregado esté recubierta con pasta de cemento.

Esta mezcla continúa durante un tiempo preestablecido, que se calcula para que sea lo suficientemente largo como para lograr una mezcla completa sin mezclar en exceso.

El objetivo es alcanzar un estado de consistencia requerida, donde el concreto sea trabajable y uniforme. Un indicador clave de este estado es una lectura de corriente estable en el amperímetro de la mezcladora, lo que significa que el motor encuentra una resistencia constante de un material homogéneo.

Errores Comunes que Comprometer la Calidad

Incluso con un sistema bien diseñado, varios factores pueden interrumpir el proceso de mezclado, lo que lleva a un concreto inconsistente o de baja calidad. Comprender estas posibles fallas es crucial para mantener la excelencia operativa.

Malfuncionamiento de Tolvas y Válvulas

Los componentes mecánicos que liberan los materiales son puntos comunes de falla. El atasco en las tolvas de agregados o las válvulas defectuosas pueden interrumpir el flujo de ingredientes.

Esto conduce a proporciones incorrectas en el lote, comprometiendo directamente la resistencia y durabilidad finales del concreto.

Ángulos de Alimentación Ineficientes

La configuración física de las herramientas y rampas de alimentación es importante. Los ángulos incorrectos pueden ralentizar el proceso de transferencia de materiales.

Peor aún, puede causar segregación, donde los agregados más pesados se separan del cemento y la arena más finos, lo que impide una mezcla uniforme desde el principio.

Duración de Mezclado Incorrecta

Mezclar durante un tiempo demasiado corto da como resultado una mezcla incompleta, con bolsas secas o agregados sin recubrir.

Por el contrario, mezclar en exceso puede comenzar a descomponer los agregados o generar calor excesivo, lo que puede acelerar el tiempo de fraguado de manera incontrolada.

Tomar la Decisión Correcta para su Objetivo

Los principios del mezclado adecuado de concreto son universales, pero su enfoque operativo puede cambiar según su objetivo principal.

- Si su objetivo principal es la calidad constante: Asegúrese de que la secuencia de alimentación automatizada esté calibrada con precisión y de que la duración del mezclado se verifique para lograr una corriente de motor estable.

- Si su objetivo principal es la eficiencia de producción: Inspeccione y mantenga regularmente todos los mecanismos de alimentación (tolvas, válvulas y cintas) para evitar atascos y malfuncionamientos que causen retrasos costosos.

En última instancia, el mezclado exitoso de concreto es una función de la ingeniería de precisión y el mantenimiento diligente, lo que garantiza que cada lote cumpla con su rendimiento especificado.

Tabla Resumen:

| Fase | Acción Clave | Objetivo |

|---|---|---|

| 1. Alimentación Sincronizada | Liberación precisa de agregados, cemento, agua y aditivos en la mezcladora. | Garantizar las proporciones correctas desde el principio. |

| 2. Mezcla Activa | Mezcla de componentes durante un tiempo preestablecido hasta que la corriente del motor de la mezcladora se estabilice. | Lograr una mezcla uniforme y homogénea con hidratación completa del cemento. |

Asegure que cada lote de su concreto se mezcle a la perfección.

GARLWAY se especializa en maquinaria de construcción de alto rendimiento, incluyendo mezcladoras de concreto y plantas de dosificación duraderas y eficientes. Nuestro equipo está diseñado para una alimentación de precisión y una mezcla constante, ayudando a las empresas de construcción y contratistas de todo el mundo a lograr una calidad de concreto superior, reducir el desperdicio y aumentar la productividad en el sitio.

¿Listo para optimizar su proceso de mezclado? Contacte a nuestros expertos hoy mismo para discutir las necesidades de su proyecto y encontrar la solución adecuada para su operación.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

La gente también pregunta

- ¿Qué tipo de proyectos requieren una hormigonera? Guía esencial para profesionales de la construcción

- ¿Cuál es la vida útil promedio de una hormigonera? Maximice la vida útil y el retorno de la inversión de su equipo

- ¿Por qué son importantes la solidez y el servicio del fabricante al elegir una hormigonera? Garantice el éxito del proyecto a largo plazo

- ¿Qué tuvo de significativo el diseño de hormigonera de Roscoe Lee de 1934? Equipos pioneros de construcción modular

- ¿Cuándo se desarrolló la primera hormigonera y quién la inventó? Descubra el avance de 1900