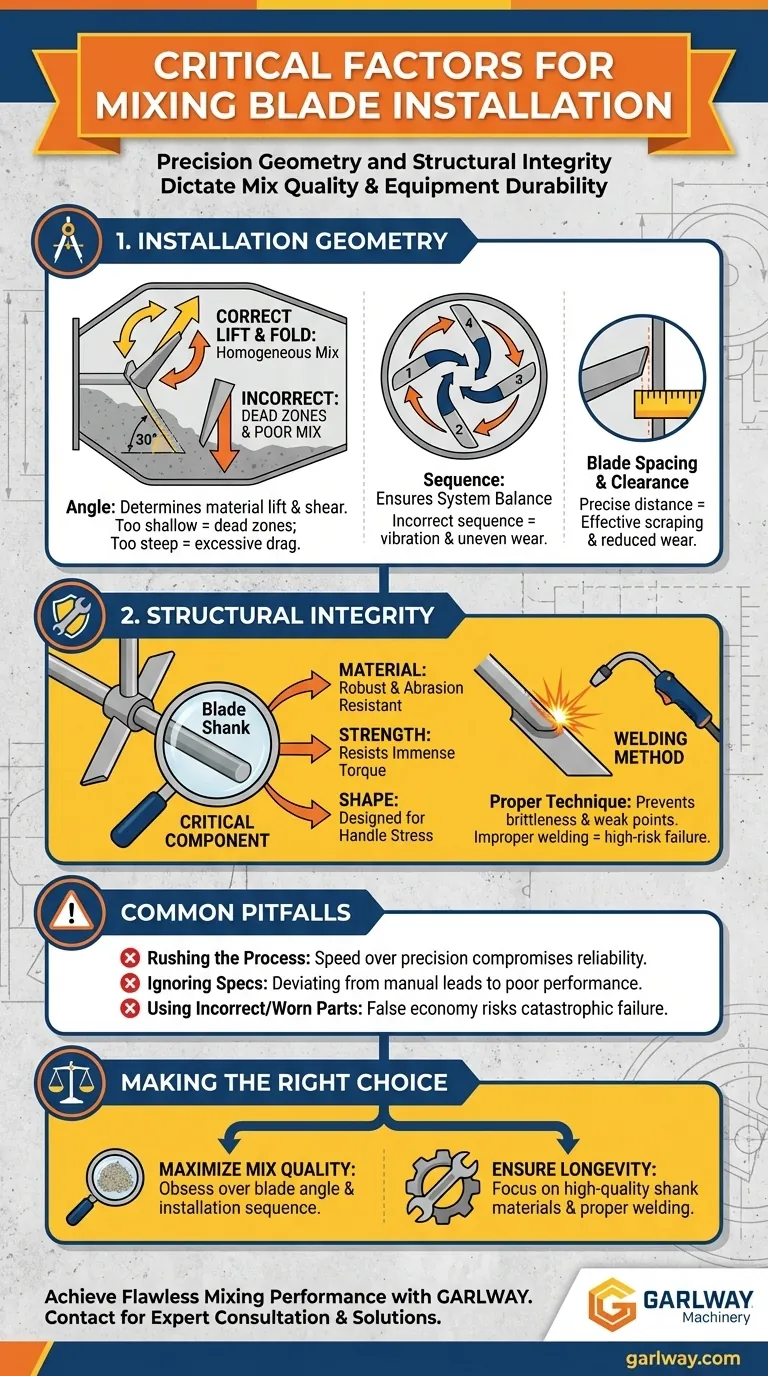

Los factores más críticos para la instalación de las palas mezcladoras son el ángulo de instalación, la secuencia de instalación, el método de soldadura utilizado y las características físicas del vástago de la pala, incluido su material, resistencia y forma. Acertar con estos elementos es fundamental para la eficiencia operativa y la longevidad de todo el sistema de mezcla.

La instalación exitosa de las palas mezcladoras no es simplemente una tarea mecánica; es un proceso de precisión donde la geometría y la integridad estructural dictan directamente la calidad del producto final y la durabilidad del equipo.

El papel fundamental de la geometría de instalación

La colocación y orientación físicas de las palas dentro del tambor mezclador es el factor más importante que influye en el rendimiento. Incluso las palas de la más alta calidad no lograrán una buena mezcla si su geometría es incorrecta.

Ángulo de la pala: la clave de la calidad de la mezcla

El ángulo de instalación de cada pala es primordial. Este ángulo determina cómo se levanta, pliega y cizalla el material dentro del tambor.

Un ángulo demasiado bajo no levantará ni girará adecuadamente el material, lo que provocará "zonas muertas" sin mezclar. Un ángulo demasiado pronunciado puede causar una resistencia excesiva, aumentar el consumo de energía y no crear el flujo cruzado necesario para una mezcla homogénea.

Secuencia de instalación: garantizando el equilibrio del sistema

Las palas deben instalarse en una secuencia específica según lo definido por el fabricante del equipo. Este no es un orden arbitrario.

Una secuencia correcta garantiza que el mezclador permanezca equilibrado durante la rotación, minimizando la vibración y reduciendo el estrés desigual en el eje de transmisión, los rodamientos y los brazos de soporte. Esta carga equilibrada es fundamental para prevenir el desgaste y fallas mecánicas prematuras.

Espaciado y holgura de las palas

La distancia entre las palas y su holgura con la pared interior del mezclador deben ser precisas. Esto asegura que el material se raspe eficazmente de las superficies del tambor y se incorpore a la mezcla.

Un espaciado incorrecto puede dejar capas de material sin mezclar, mientras que una holgura inadecuada puede provocar un desgaste rápido tanto de las palas como del revestimiento del tambor.

Integridad estructural: la base de la durabilidad

Una vez que la geometría es correcta, la instalación debe ser mecánicamente sólida para resistir las inmensas fuerzas generadas durante la mezcla. La pala y su conexión al brazo mezclador son puntos primarios de estrés.

Características del vástago de la pala

El vástago de la pala, la parte que conecta la pala al brazo mezclador, es un componente crítico. Su material debe ser lo suficientemente robusto para resistir la alta abrasión de materiales como los agregados de hormigón.

Su resistencia y forma están diseñadas para soportar el inmenso par motor del motor de accionamiento sin doblarse, cizallarse o deslizarse. Usar una pala con un vástago incorrecto o desgastado compromete todo el sistema.

Método de soldadura: más que una simple conexión

Cuando se requiere soldadura para la instalación o reparación, el método de soldadura es crucial. Una técnica inadecuada puede introducir fragilidad o puntos débiles en el metal.

Esto crea un punto de falla de alto riesgo que puede romperse bajo el estrés y la vibración constantes de la operación normal, lo que lleva a un tiempo de inactividad significativo y posibles daños al mezclador.

Comprender los errores comunes

Lograr una instalación perfecta requiere evitar errores comunes que pueden comprometer tanto la calidad de la mezcla como la salud del equipo.

Apresurar el proceso

Priorizar la velocidad sobre la precisión es el error más común. Tomarse el tiempo para verificar cada ángulo, apretar cada perno según las especificaciones y seguir la secuencia correcta rinde dividendos en rendimiento y confiabilidad.

Ignorar las especificaciones del fabricante

Cada mezclador está diseñado con tolerancias específicas. El manual del fabricante proporciona los ángulos, secuencias y valores de torque exactos por una razón. Desviarse de estas especificaciones es un camino directo hacia un rendimiento deficiente y problemas mecánicos.

Usar piezas incorrectas o desgastadas

Sustituir palas no conformes o reutilizar vástagos y pernos desgastados es una falsa economía. Estas piezas están bajo estrés constante, y usar un componente comprometido arriesga una falla catastrófica que es mucho más costosa que el costo de la pieza correcta.

Tomar la decisión correcta para su objetivo

Su enfoque de instalación debe alinearse con sus prioridades operativas.

- Si su principal objetivo es maximizar la calidad de la mezcla: Obsesiónese con la precisión del ángulo de la pala y la secuencia de instalación para garantizar un flujo de material perfecto.

- Si su principal objetivo es garantizar la longevidad y reducir el mantenimiento: Concéntrese en usar materiales de vástago de alta calidad, adherirse a técnicas de soldadura adecuadas y apretar todas las conexiones según las especificaciones del fabricante.

Una instalación adecuada es una inversión directa en el rendimiento y la confiabilidad de su equipo.

Tabla resumen:

| Factor | Por qué importa | Consideración clave |

|---|---|---|

| Ángulo de instalación | Determina el levantamiento y el cizallamiento del material para una mezcla homogénea. | Siga las especificaciones del fabricante para evitar zonas muertas o resistencia excesiva. |

| Secuencia de instalación | Garantiza el equilibrio del sistema, minimizando vibraciones y desgaste. | Instale las palas en el orden especificado para una distribución uniforme de la carga. |

| Integridad del vástago de la pala | Maneja el inmenso par motor y la abrasión durante la operación. | Use materiales de alta calidad y la forma/resistencia correcta del vástago. |

| Método de soldadura | Crea una conexión estructuralmente sólida para prevenir fallas. | Emplee técnicas adecuadas para evitar introducir fragilidad o puntos débiles. |

Logre un rendimiento de mezcla impecable con GARLWAY

La instalación adecuada de las palas es fundamental para la eficiencia y rentabilidad de su operación. La precisión requerida para los ángulos, la secuencia y la integridad estructural es lo que construimos en cada pala y sistema de mezcla GARLWAY. Como especialista en maquinaria de construcción, proporcionamos malacates, mezcladoras de concreto y plantas de dosificación de concreto robustos y de alto rendimiento diseñados para las exigentes necesidades de empresas constructoras y contratistas a nivel mundial.

Permita que nuestra experiencia garantice que su equipo de mezcla funcione al máximo rendimiento con la máxima longevidad. Póngase en contacto con GARLWAY hoy mismo para una consulta y descubra las palas y el soporte adecuados para su aplicación específica.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

La gente también pregunta

- ¿Qué se debe considerar al usar un cucharón mezclador? Maximizar la eficiencia y la calidad de la mezcla en el sitio

- ¿Cuáles son las ventajas de usar una hormigonera con cubeta elevadora? Aumente la eficiencia y el control in situ

- ¿Cuándo se utilizan típicamente las mezcladoras eléctricas de mortero? Encuentra la herramienta perfecta para trabajos pequeños y medianos.

- ¿Para qué se utiliza una hormigonera de tambor reversible? Logre una calidad de mezcla superior para sus proyectos

- ¿En qué se diferencia una hormigonera de una mezcladora de mortero? Una guía sobre el diseño y la función de las mezcladoras

- ¿En qué tipos de proyectos de construcción se puede utilizar una hormigonera autocargable? Aumente la eficiencia en cualquier obra

- ¿Qué tipos de proyectos de construcción se pueden beneficiar de una hormigonera móvil? Hormigón bajo demanda para cualquier obra

- ¿Cuál es la función del brazo robótico de carga y la cuchara en una hormigonera autocargable? Automatice su producción de hormigón