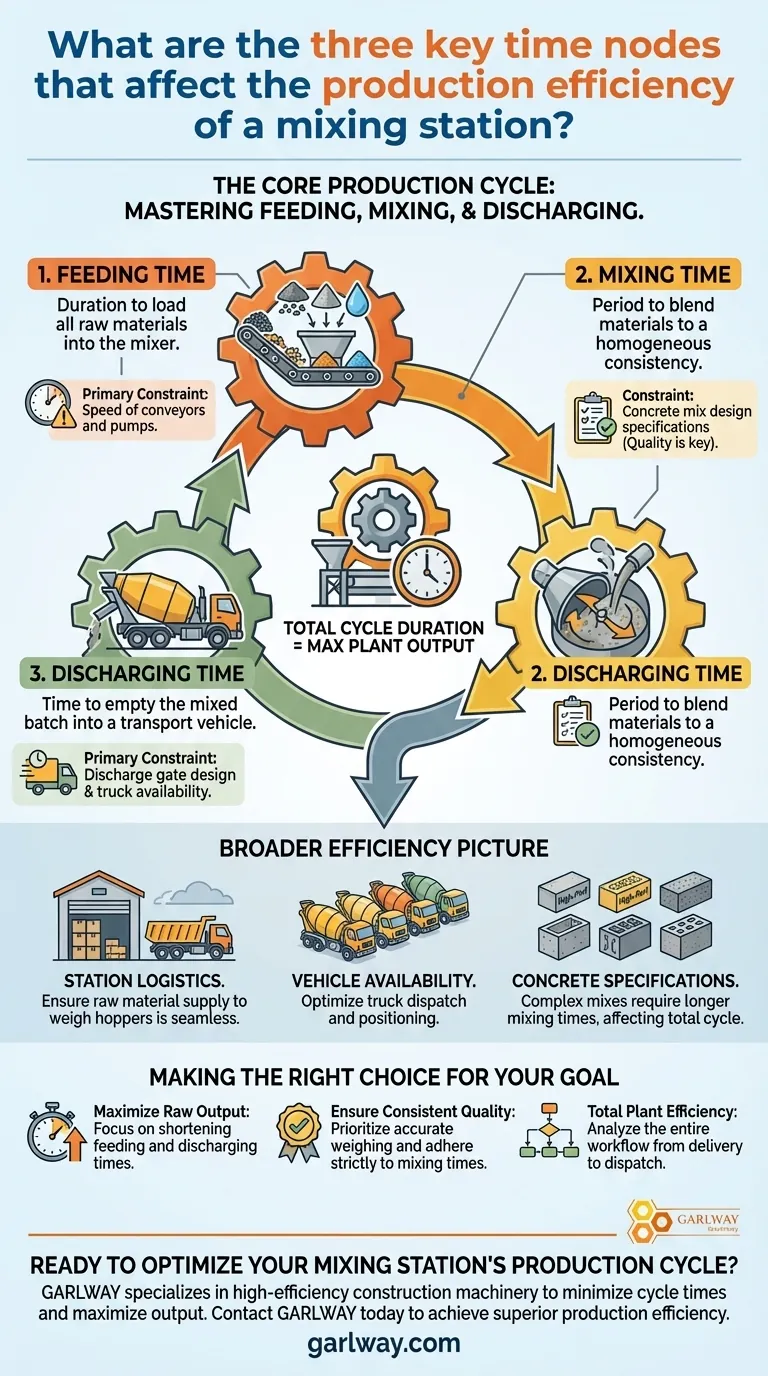

Para ser directos, los tres nodos de tiempo clave que dictan la eficiencia de producción de una planta de mezcla de concreto son el tiempo de alimentación, el tiempo de mezcla y el tiempo de descarga. Estas tres acciones secuenciales forman el ciclo de producción central, y la duración total de este ciclo establece la producción máxima absoluta de la unidad de mezcla de su planta.

El verdadero cuello de botella en la producción de una planta de mezcla es su tiempo de ciclo mínimo. Si bien los factores externos como la logística son importantes, dominar la interacción entre la alimentación, la mezcla y la descarga es el primer paso fundamental para maximizar la eficiencia de producción.

Desglose del Ciclo de Producción Central

La eficiencia de una planta de mezcla no es una métrica única, sino la suma de sus partes. Cada lote de concreto debe pasar por tres fases distintas dentro del propio mezclador. La velocidad y precisión de cada fase impactan directamente el rendimiento general de la planta.

Tiempo de Alimentación

Esta es la duración requerida para cargar todos los materiales crudos —agregados, cemento, agua y aditivos— en el mezclador. Comienza cuando se completa el proceso de pesaje y termina cuando el último ingrediente ha entrado en el tambor de mezcla.

Esta etapa es a menudo un cuello de botella principal. Está limitada por la velocidad física de las cintas transportadoras, los transportadores de tornillo y las bombas de agua que mueven los materiales desde las tolvas y silos hacia el mezclador.

Tiempo de Mezcla

El tiempo de mezcla es el período durante el cual los materiales se mezclan activamente dentro del mezclador para lograr una consistencia homogénea. Esta es, sin duda, la fase más crítica para garantizar la calidad y la resistencia final del concreto.

Esta duración no es arbitraria; normalmente la especifica el diseño de la mezcla de concreto. Apresurar este paso puede llevar a un concreto no conforme, mientras que extenderlo innecesariamente reduce la cantidad de lotes que puede producir por hora.

Tiempo de Descarga

Este nodo final es el tiempo que se tarda en vaciar el lote de concreto completamente mezclado del tambor del mezclador a un vehículo de transporte, como un camión mezclador.

La eficiencia de este paso depende del diseño de la compuerta de descarga del mezclador y la velocidad a la que se puede posicionar un camión para recibir la carga. Cualquier retraso aquí crea un atasco, impidiendo el inicio del próximo ciclo de alimentación.

Comprender el Panorama General de Eficiencia

Optimizar los tres nodos de tiempo centrales es esencial, pero un mezclador perfectamente eficiente aún puede ser parte de una planta ineficiente. La verdadera excelencia operativa requiere observar los sistemas que respaldan este ciclo central.

El Impacto de la Logística de la Planta

Incluso el sistema de alimentación más rápido es inútil si los depósitos de agregados están vacíos. La logística general de la planta —cómo se reciben, almacenan y mueven las materias primas a las tolvas de pesaje— puede agotar el mezclador y detener la producción.

La Restricción de la Disponibilidad de Vehículos

Un tiempo de descarga rápido no ofrece ningún beneficio si no hay un camión listo y esperando. El número de vehículos disponibles y la eficiencia de su movimiento y posicionamiento en el sitio pueden convertirse en el verdadero cuello de botella, dejando un costoso mezclador inactivo.

La Influencia de las Especificaciones del Concreto

Diferentes tipos de concreto requieren diferentes diseños de mezcla. El concreto de alto rendimiento o especializado a menudo exige tiempos de mezcla más largos para garantizar una homogeneización y reacciones químicas adecuadas, lo que extiende directamente el tiempo total del ciclo y reduce la producción por hora.

Tomando la Decisión Correcta para su Objetivo

Comprender estas variables le permite identificar y abordar sistemáticamente las verdaderas restricciones en su proceso de producción.

- Si su enfoque principal es maximizar la producción bruta: Concéntrese en acortar los tiempos de alimentación y descarga, ya que el tiempo de mezcla suele ser un requisito de calidad fijo.

- Si su enfoque principal es garantizar una calidad constante: Priorice los sistemas de pesaje precisos y cumpla estrictamente con el tiempo de mezcla especificado para cada receta, sin comprometerlo nunca por la velocidad.

- Si su enfoque principal es la eficiencia total de la planta: Analice todo el flujo de trabajo, desde la entrega de materias primas hasta el despacho de camiones, para asegurarse de que el mezclador nunca espere materiales o un vehículo.

Dominar estos nodos de tiempo transforma su visión de la producción de un simple proceso a un sistema de variables interconectadas que puede controlar y optimizar.

Tabla Resumen:

| Nodo de Tiempo Clave | Descripción | Restricción Principal |

|---|---|---|

| Tiempo de Alimentación | Duración para cargar todos los materiales crudos en el mezclador. | Velocidad de transportadores y bombas. |

| Tiempo de Mezcla | Período para mezclar los materiales hasta obtener una consistencia homogénea. | Especificaciones del diseño de la mezcla de concreto. |

| Tiempo de Descarga | Tiempo para vaciar el lote mezclado en un vehículo de transporte. | Diseño de la compuerta de descarga y disponibilidad del camión. |

¿Listo para optimizar el ciclo de producción de su planta de mezcla?

GARLWAY se especializa en maquinaria de construcción de alta eficiencia, incluidas plantas de concreto diseñadas para minimizar los tiempos de ciclo y maximizar su producción. Ya sea que sea una gran empresa constructora o un contratista que busca aumentar la rentabilidad, nuestras soluciones están diseñadas para un rendimiento máximo.

Contacte a GARLWAY hoy mismo para discutir cómo podemos ayudarle a lograr una eficiencia de producción superior.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Qué componentes de la estación de mezcla de mortero seco deben revisarse periódicamente? Una guía de mantenimiento preventivo

- ¿Qué implica el mantenimiento de apelmazamiento de un silo de cemento? Una guía para prevenir tiempos de inactividad

- ¿Cuál es la función del sistema de pesaje de materiales en una planta de mezcla de concreto? Garantice la calidad y controle los costos

- ¿Qué determina la capacidad de producción de una planta de mezcla de concreto combinada? Desbloquee su verdadero potencial de producción

- ¿Cuál es la diferencia entre una planta de lotes secos y una planta de lotes húmedos? Optimice su producción de concreto

- ¿Cómo mejoran las cintas transportadoras la eficiencia en una planta de dosificación? Aumente la producción y reduzca los costos

- ¿Qué especificación de temperatura debe cumplir el reductor de una planta de mezcla de concreto? Garantice un rendimiento óptimo y evite el tiempo de inactividad

- ¿Para qué está diseñado una planta de hormigón comercial? Para producir hormigón de alta calidad a escala