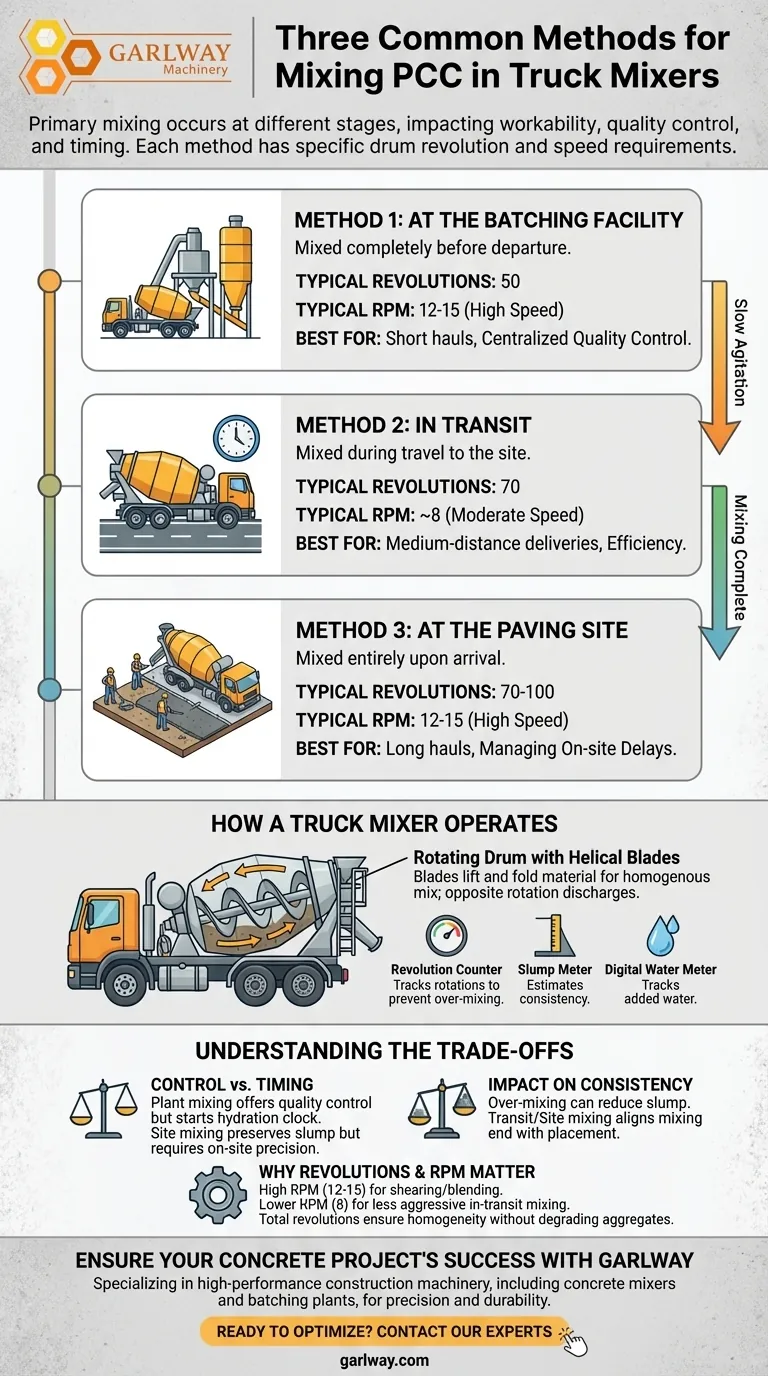

Los tres métodos comunes para mezclar concreto de cemento Portland (PCC) en camiones mezcladores se definen por el lugar donde ocurre la mezcla principal. Estos métodos son: mezcla en la planta de dosificación antes de la salida, mezcla durante el tránsito al sitio de trabajo y mezcla completa al llegar al sitio de pavimentación. Cada método utiliza un número específico de revoluciones del tambor y velocidades de rotación para garantizar la mezcla adecuada de los materiales y la consistencia.

La elección entre mezclar en planta, en tránsito o en el sitio no es arbitraria; es una decisión logística crítica que impacta directamente la trabajabilidad del concreto, el control de calidad y el momento de toda la colocación.

Cómo opera un camión mezclador

Antes de analizar los métodos, es esencial comprender la mecánica del equipo. Un camión mezclador es más que un tambor giratorio; es una pieza de maquinaria precisa diseñada para un propósito específico.

El papel del tambor y las paletas

Un camión mezclador presenta un tambor grande y giratorio montado en un eje inclinado. Dentro de este tambor hay paletas helicoidales.

Cuando el tambor gira en una dirección (dirección de mezcla), estas paletas levantan y pliegan continuamente los agregados, el cemento y el agua, empujando el material hacia abajo y asegurando una mezcla homogénea. Cuando gira en la dirección opuesta, las paletas empujan el concreto hacia afuera a través de una rampa de descarga de 3 a 6 metros.

Instrumentos clave a bordo

Los mezcladores modernos están equipados con instrumentos para el control de calidad. Un contador de revoluciones es estándar, rastreando el número total de rotaciones del tambor para evitar la sobremezcla.

Muchos también incluyen medidores de asentamiento para estimar la consistencia del concreto y medidores de agua digitales para rastrear con precisión cualquier agua añadida en el sitio.

Un desglose de los tres métodos de mezcla

Cada método de mezcla se adapta a diferentes logísticas de proyecto, principalmente el tiempo de viaje y la posibilidad de retrasos en el sitio. El objetivo es siempre entregar concreto que esté completamente mezclado y tenga la trabajabilidad correcta para su colocación.

Método 1: Mezcla en la planta de dosificación

En este método, todos los ingredientes se cargan en el tambor en la planta y el concreto se mezcla completamente antes de que el camión salga.

Esto generalmente implica 50 revoluciones a una alta velocidad de mezcla de 12 a 15 revoluciones por minuto (rpm). Durante el tránsito, el tambor gira lentamente solo para agitar la mezcla y evitar la segregación.

Método 2: Mezcla en tránsito

Aquí, el proceso de mezcla se integra con el tiempo de viaje. Los ingredientes se cargan y el tambor se ajusta para girar a una velocidad más lenta de "mezcla en tránsito".

Este método requiere alrededor de 70 revoluciones a una velocidad moderada de aproximadamente 8 rpm para lograr una mezcla completa para cuando el camión llegue al sitio de trabajo.

Método 3: Mezcla en el sitio de pavimentación

Para transportes largos o cuando se anticipan retrasos en el sitio de trabajo, este método proporciona el mayor control sobre la frescura del concreto.

Las materias primas se cargan en la planta, pero el tambor se mantiene estático o gira mínimamente para evitar la compactación. Al llegar, el concreto se mezcla usando 70 a 100 revoluciones a la alta velocidad de mezcla de 12 a 15 rpm.

Comprender las compensaciones

Elegir el método correcto requiere equilibrar el control con el tiempo. Cada enfoque tiene ventajas distintas y posibles inconvenientes que deben considerarse.

Control vs. Tiempo

La mezcla en planta ofrece un excelente control de calidad, ya que el proceso se completa en un entorno controlado. Sin embargo, inicia el reloj de hidratación inmediatamente, lo que lo hace adecuado solo para transportes cortos.

La mezcla en el sitio proporciona el máximo control sobre cuándo el concreto se vuelve trabajable, preservando su asentamiento por más tiempo. Esto pone más responsabilidad en el equipo en el sitio para asegurar que la mezcla se complete según las especificaciones.

Impacto en la consistencia del concreto

El objetivo principal es entregar concreto con el asentamiento y la trabajabilidad especificados. La sobremezcla, a menudo causada por retrasos inesperados después de la mezcla en planta, puede reducir el asentamiento y dificultar la colocación y el acabado del concreto.

La mezcla en tránsito o en el sitio son estrategias diseñadas para mitigar este riesgo al alinear el final del proceso de mezcla con el momento de la colocación.

Por qué las revoluciones y las RPM importan

Las revoluciones y velocidades especificadas no son arbitrarias. Se requiere un alto RPM (12-15) para la acción de cizallamiento que mezcla adecuadamente los materiales. Un RPM más bajo (alrededor de 8) se utiliza para la mezcla en tránsito para ser menos agresivo durante un período más largo.

El número total de revoluciones asegura que el concreto alcance la homogeneidad. Una mezcla insuficiente conduce a una resistencia y durabilidad inconsistentes, mientras que una mezcla excesiva puede degradar los agregados y el aire ocluido.

Tomando la decisión correcta para su proyecto

Su decisión debe basarse en una evaluación clara de la logística de su proyecto, desde la planta de dosificación hasta el punto de colocación.

- Si su principal enfoque es el control de calidad centralizado en un proyecto con tiempos de transporte cortos: la mezcla en la planta de dosificación es el enfoque más directo y confiable.

- Si su principal enfoque es equilibrar una entrega de distancia media con eficiencia: la mezcla en tránsito proporciona un compromiso práctico, asegurando que el concreto esté listo al llegar.

- Si su principal enfoque es gestionar tiempos de transporte largos o posibles retrasos en el sitio: la mezcla en el sitio de pavimentación ofrece la mayor flexibilidad y control sobre la ventana de colocación del concreto.

En última instancia, seleccionar el procedimiento de mezcla correcto es un paso crucial para garantizar la calidad y el rendimiento de su estructura de concreto final.

Tabla resumen:

| Método de Mezcla | Características Clave | Revoluciones Típicas | RPM Típicas | Mejor para |

|---|---|---|---|---|

| En la Planta de Dosificación | Mezclado completamente antes de la salida | 50 | 12-15 | Transportes cortos, control de calidad centralizado |

| En Tránsito | Mezclado durante el viaje al sitio | 70 | ~8 | Entregas de distancia media, eficiencia |

| En el Sitio de Pavimentación | Mezclado completamente al llegar | 70-100 | 12-15 | Transportes largos, gestión de retrasos en el sitio |

Asegure el éxito de su proyecto de concreto con el equipo adecuado

Elegir el método de mezcla correcto es crucial, pero todo comienza con tener un camión mezclador confiable y eficiente. GARLWAY se especializa en el suministro de maquinaria de construcción de alto rendimiento, incluyendo mezcladores de concreto y plantas de dosificación, diseñados para empresas constructoras y contratistas que exigen precisión y durabilidad.

Entendemos que el éxito de su proyecto depende de la calidad de su concreto y la eficiencia de sus operaciones. Nuestro equipo está diseñado para ofrecer resultados consistentes, ayudándole a cumplir plazos ajustados y mantener un control de calidad superior.

¿Listo para optimizar su proceso de entrega de concreto? Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de GARLWAY pueden adaptarse a las necesidades específicas de su proyecto y a sus desafíos logísticos.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Precio de la máquina mezcladora de cemento grande JZC500 para hormigón

La gente también pregunta

- ¿Qué tipo de proyectos requieren una hormigonera? Guía esencial para profesionales de la construcción

- ¿Cuándo se desarrolló la primera hormigonera y quién la inventó? Descubra el avance de 1900

- ¿Qué consideraciones de seguridad son importantes para la operación de una hormigonera? Una guía para la gestión proactiva de riesgos

- ¿Qué tuvo de significativo el diseño de hormigonera de Roscoe Lee de 1934? Equipos pioneros de construcción modular

- ¿Cuál es la función de una hormigonera? Logre un concreto consistente y de alta calidad para sus proyectos