En resumen, las funciones principales de una planta de dosificación de concreto en seco son el almacenamiento, la alimentación, el pesaje preciso y la descarga controlada de todos los ingredientes secos, como arena, agregados y cemento, en un camión mezclador. La distinción clave es que la planta en sí no mezcla los componentes; solo los mide y carga.

Una planta de dosificación en seco opera como un sistema de dosificación de alta precisión en lugar de una estación de mezclado. Su propósito principal es medir y combinar con precisión todos los materiales sólidos de acuerdo con una receta específica, dejando el paso final de agregar agua y mezclar el concreto al propio camión mezclador, generalmente mientras está en ruta al sitio de trabajo.

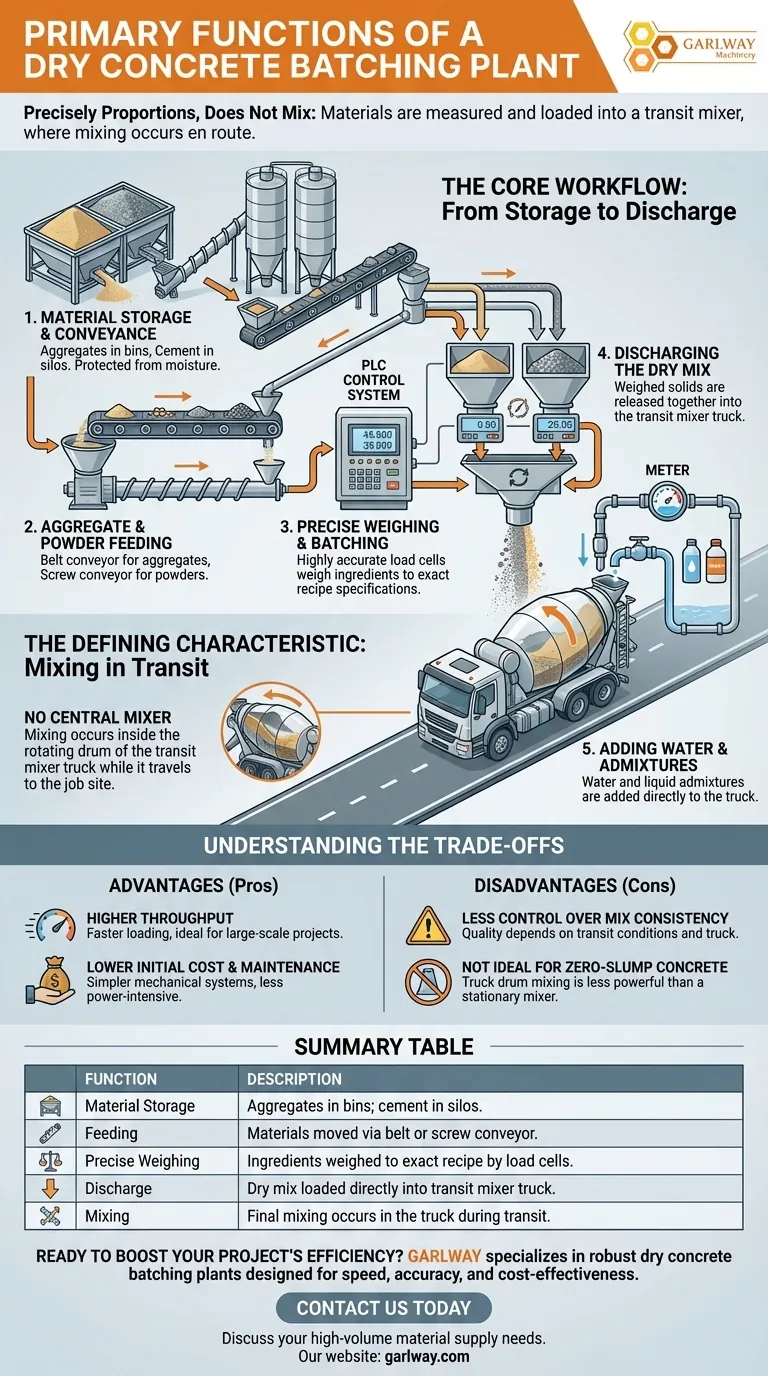

El Flujo de Trabajo Central: Del Almacenamiento a la Descarga

Para comprender cómo una planta de dosificación en seco cumple su propósito, es esencial seguir el flujo de los materiales desde su estado bruto hasta su salida de las instalaciones. Cada paso está regido por un sistema de control central para garantizar la precisión.

Paso 1: Almacenamiento y Transporte de Materiales

Antes de que pueda ocurrir cualquier dosificación, todos los materiales crudos deben ser almacenados adecuadamente.

Los agregados como la arena y la grava se guardan en grandes tolvas de almacenamiento. Los polvos como el cemento y la ceniza volante se almacenan en silos verticales para protegerlos de la humedad.

Paso 2: Alimentación de Agregados y Polvos

Desde el almacenamiento, los materiales se mueven para ser pesados. Esta es la etapa de alimentación.

Los agregados se transportan típicamente mediante una cinta transportadora, mientras que los polvos se mueven desde sus silos utilizando un transportador de tornillo. Esto asegura una transferencia controlada y eficiente.

Paso 3: Pesaje y Dosificación Precisos

Esta es la función más crítica de la planta y la fuente de su valor.

Utilizando celdas de carga muy sensibles, tolvas separadas pesan los agregados y polvos según las especificaciones exactas de la receta del concreto. El sistema de control de la planta (a menudo un PLC) garantiza que esta medición sea rápida y excepcionalmente precisa.

Paso 4: Descarga de la Mezcla Seca

Una vez que se pesan las proporciones correctas de todos los ingredientes sólidos, se descargan juntos.

Los materiales pesados se liberan a través de una puerta de descarga directamente en el tambor de un camión mezclador que espera debajo.

Paso 5: Adición de Agua y Aditivos

De manera única en una planta de dosificación en seco, el agua y cualquier aditivo líquido se agregan por separado.

Estos líquidos se miden y luego se descargan directamente en el mismo camión mezclador. El tanque de agua del camión se utiliza a menudo para este propósito.

La Característica Definitoria: Dónde Ocurre la Mezcla

El nombre "dosificación en seco" se refiere directamente al estado de los materiales al salir de la planta. El trabajo de la planta termina antes de que se fabrique realmente el concreto.

Sin Mezclador Central

A diferencia de una planta de "dosificación en húmedo", una planta de dosificación en seco no tiene un mezclador central grande y estacionario. Esto simplifica el diseño de la planta, reduce su costo inicial y acelera el proceso de carga.

Mezcla en Tránsito

La mezcla real de cemento, agregados y agua en concreto ocurre dentro del tambor giratorio del camión mezclador. Esta mezcla ocurre mientras el camión viaja de la planta al sitio de construcción, ahorrando un tiempo valioso.

Comprender las Compensaciones

Elegir una planta de dosificación en seco implica ventajas claras y posibles inconvenientes que son críticos de entender para cualquier gerente de proyecto.

Ventaja: Mayor Rendimiento

Debido a que la planta no dedica tiempo a un ciclo de mezcla, puede cargar camiones mucho más rápido. Esto resulta en una mayor tasa de producción por hora, lo que es ideal para proyectos a gran escala que requieren un suministro continuo de concreto.

Ventaja: Menor Costo Inicial y Mantenimiento

La ausencia de un mezclador central grande y de alto consumo energético hace que la planta sea menos costosa de comprar, instalar y mantener. Los sistemas mecánicos son más simples en general.

Desventaja: Menor Control sobre la Consistencia de la Mezcla

La calidad final del concreto depende en gran medida de factores fuera del control de la planta, como el tiempo de tránsito al sitio de trabajo y el estado del tambor de mezcla y las palas del camión. Esto puede generar variabilidad entre lotes.

Desventaja: No Ideal para Concreto de Cero Asentamiento

Las plantas de dosificación en seco son menos efectivas para producir mezclas de concreto muy rígidas y de bajo asentamiento, ya que la acción de mezcla de un tambor de camión no es tan potente como la de un mezclador estacionario dedicado.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el tipo correcto de planta de dosificación depende completamente de las prioridades de su operación.

- Si su enfoque principal es la producción de alto volumen para grandes proyectos civiles: Una planta de dosificación en seco es la opción superior debido a su velocidad y alto rendimiento.

- Si su enfoque principal es la eficiencia de costos y el despliegue rápido: La menor inversión de capital y el diseño más simple de una planta en seco la hacen muy atractiva.

- Si su enfoque principal es la consistencia absoluta de la mezcla para concreto especializado o de alta especificación: Una planta de dosificación en húmedo proporciona un mayor control sobre el proceso de mezcla y generalmente se prefiere.

En última instancia, una planta de dosificación en seco es una herramienta poderosa para la eficiencia, que se destaca en la dosificación rápida y precisa de las materias primas necesarias para fabricar concreto.

Tabla Resumen:

| Función | Descripción |

|---|---|

| Almacenamiento de Materiales | Agregados almacenados en tolvas; cemento en silos. |

| Alimentación | Materiales transportados mediante cinta o transportador de tornillo. |

| Pesaje Preciso | Ingredientes pesados según la receta exacta por celdas de carga. |

| Descarga | Mezcla seca cargada directamente en el camión mezclador. |

| Mezcla | La mezcla final ocurre en el camión durante el tránsito. |

¿Listo para aumentar la eficiencia de su proyecto con una solución de concreto de alto rendimiento?

GARLWAY se especializa en maquinaria de construcción, ofreciendo plantas de dosificación de concreto en seco robustas y confiables diseñadas para empresas constructoras y contratistas que priorizan la velocidad, la precisión y la rentabilidad para proyectos a gran escala.

Contáctenos hoy para discutir cómo nuestras plantas de dosificación pueden proporcionar el suministro de material preciso y de alto volumen que sus operaciones demandan.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

La gente también pregunta

- ¿Cómo iniciar un negocio de planta de concreto? Una guía paso a paso para lanzar su empresa

- ¿Cuáles son las ventajas del hormigón premezclado? Mayor calidad, eficiencia y ahorro de costes

- ¿Cuáles son las ventajas de una planta de concreto? Logre una calidad y eficiencia consistentes para proyectos a gran escala

- ¿Cómo funciona el hormigón premezclado? Una guía para una entrega de hormigón eficiente y de alta calidad

- ¿Cuáles son las ventajas de una planta de hormigón? Mejore la calidad y la eficiencia de su proyecto