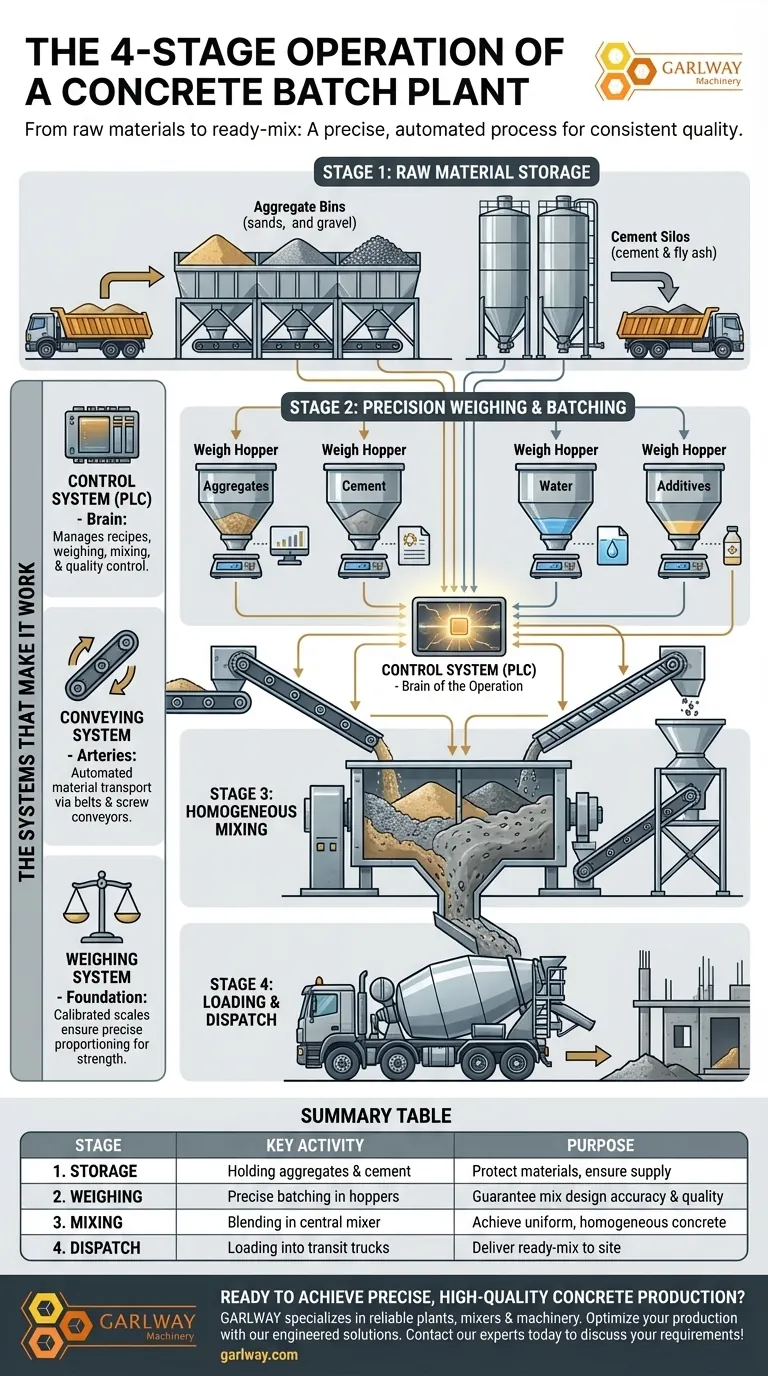

En esencia, una planta de hormigón opera a través de un proceso preciso de cuatro etapas: almacenamiento de materias primas, pesaje de agregados y cementicios, mezcla centralizada y carga final para despacho. Esta secuencia automatizada es meticulosamente gestionada por un sistema de control central para transformar ingredientes individuales en hormigón premezclado que cumple con especificaciones exactas.

La función principal de una planta de hormigón no es simplemente mezclar ingredientes, sino hacerlo con precisión y repetibilidad absolutas. Todo el flujo operativo está diseñado en torno al pesaje exacto y la combinación sistemática de materiales según una receta preprogramada.

Las Cuatro Etapas Centrales de la Producción de Hormigón

El viaje desde las materias primas hasta el hormigón premezclado es un proceso altamente organizado y secuencial. Cada etapa depende de la finalización exitosa de la anterior, asegurando que el producto final sea de calidad constante.

Etapa 1: Manejo y Almacenamiento de Materias Primas

Antes de que pueda comenzar cualquier mezcla, todos los materiales constituyentes deben almacenarse adecuadamente y estar listos para su uso.

Los agregados como la arena y la grava se guardan en grandes tolvas de agregados. El cemento y otros materiales en polvo, como la ceniza volante, se almacenan en altos silos de cemento cerrados para protegerlos de la humedad y la contaminación.

Etapa 2: Pesaje y Dosificación de Precisión

Esta es la etapa más crítica para garantizar la calidad y la resistencia del hormigón. El sistema de control de la planta es el cerebro de esta operación.

Basado en un diseño de mezcla o receta específica, el sistema solicita cantidades precisas de cada material. Cada componente —agregados, cemento, agua y aditivos químicos— se pesa en su propia tolva de pesaje dedicada o se dosifica con extrema precisión.

Esta separación asegura que cada lote tenga las proporciones exactas requeridas por las especificaciones de ingeniería.

Etapa 3: Mezcla Homogénea

Una vez que todos los ingredientes han sido pesados con precisión, se transfieren al mezclador central.

Las cintas transportadoras suelen mover los agregados, mientras que el cemento se transfiere a través de transportadores de tornillo cerrados. Luego, los materiales se mezclan en el mezclador durante un tiempo específico hasta lograr una mezcla uniforme y homogénea.

Etapa 4: Carga y Despacho

Después de completar el ciclo de mezcla, el hormigón fresco se descarga del mezclador.

Fluye por una canaleta directamente a un camión mezclador de tránsito de hormigón en espera. El tambor del camión continúa girando durante el transporte para evitar que el hormigón fragüe antes de llegar al sitio de construcción.

Los Sistemas que Hacen que Funcione

Mientras que las cuatro etapas describen el proceso, varios sistemas integrados son responsables de llevar a cabo el trabajo. Comprender estos sistemas proporciona una visión más profunda de la operación de la planta.

El Sistema de Control: El Cerebro de la Operación

Toda la planta está gobernada por un sistema de control, que a menudo utiliza un Controlador Lógico Programable (PLC).

Este sistema gestiona las recetas de mezcla, controla el pesaje y el transporte de todos los materiales, y supervisa el proceso de mezcla. Garantiza la precisión, minimiza el desperdicio y proporciona datos para los registros de control de calidad.

El Sistema de Transporte: Las Arterias de la Planta

Los materiales están en constante movimiento dentro de la planta. Se utiliza una red de transportadores para transportar los agregados desde las tolvas de almacenamiento hasta las tolvas de pesaje y luego al mezclador.

Este transporte automatizado es esencial para mantener la velocidad y la eficiencia del ciclo de dosificación.

El Sistema de Pesaje: La Base de la Calidad

Como se mencionó, el sistema de pesaje es fundamental para toda la operación. Consta de múltiples básculas y tolvas, cada una dedicada a un tipo específico de material.

La precisión de estas básculas dicta directamente la consistencia y la resistencia final del hormigón, lo que hace que su calibración y mantenimiento sean una prioridad.

Cómo Aplicar Esto a Tu Objetivo

Comprender este proceso te permite centrarte en los elementos más críticos para tus objetivos.

- Si tu enfoque principal es el control de calidad: La precisión del sistema de pesaje y la programación del sistema de control son los factores más críticos.

- Si tu enfoque principal es la eficiencia operativa: La velocidad de los sistemas de transporte y el tiempo de ciclo del mezclador determinan el rendimiento general de la planta.

- Si tu enfoque principal es cumplir con las especificaciones: La precisión del proceso de dosificación asegura que cada carga de hormigón se adhiera estrictamente al diseño de mezcla requerido.

En última instancia, estas etapas y sistemas interconectados trabajan en perfecta armonía para producir uno de los materiales más esenciales en la construcción moderna.

Tabla Resumen:

| Etapa | Actividad Clave | Propósito |

|---|---|---|

| 1. Almacenamiento | Guardar agregados y cemento en tolvas/silos | Proteger materiales, asegurar suministro |

| 2. Pesaje | Dosificación precisa de cada ingrediente en tolvas | Garantizar precisión del diseño de mezcla y calidad |

| 3. Mezcla | Mezclar materiales en un mezclador central | Lograr un hormigón uniforme y homogéneo |

| 4. Despacho | Cargar hormigón mezclado en camiones de tránsito | Entregar hormigón premezclado al sitio |

¿Listo para lograr una producción de hormigón precisa y de alta calidad para tus proyectos de construcción?

En GARLWAY, nos especializamos en la fabricación de plantas de hormigón, mezcladores y otra maquinaria de construcción fiables y eficientes. Nuestras soluciones están diseñadas para ofrecer la precisión, la consistencia y el alto rendimiento que las empresas de construcción y los contratistas como tú necesitan para cumplir con las exigentes especificaciones y plazos de los proyectos.

Permítenos ayudarte a optimizar tu producción de hormigón. Contacta a nuestros expertos hoy mismo para discutir tus requisitos específicos y descubrir la ventaja GARLWAY.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Para qué tipos de proyectos se utilizan comúnmente las plantas de hormigón? Esencial para la construcción a gran escala

- ¿Qué tipos de materiales de construcción puede producir una planta de procesamiento de hormigón? Hormigón y mortero de mezcla de precisión

- ¿Por qué es importante una mezcla de concreto consistente en la construcción? Garantiza la integridad estructural y la durabilidad.

- ¿Qué tipo de planta de hormigón es adecuada para proyectos a pequeña escala con carreteras estrechas?

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción