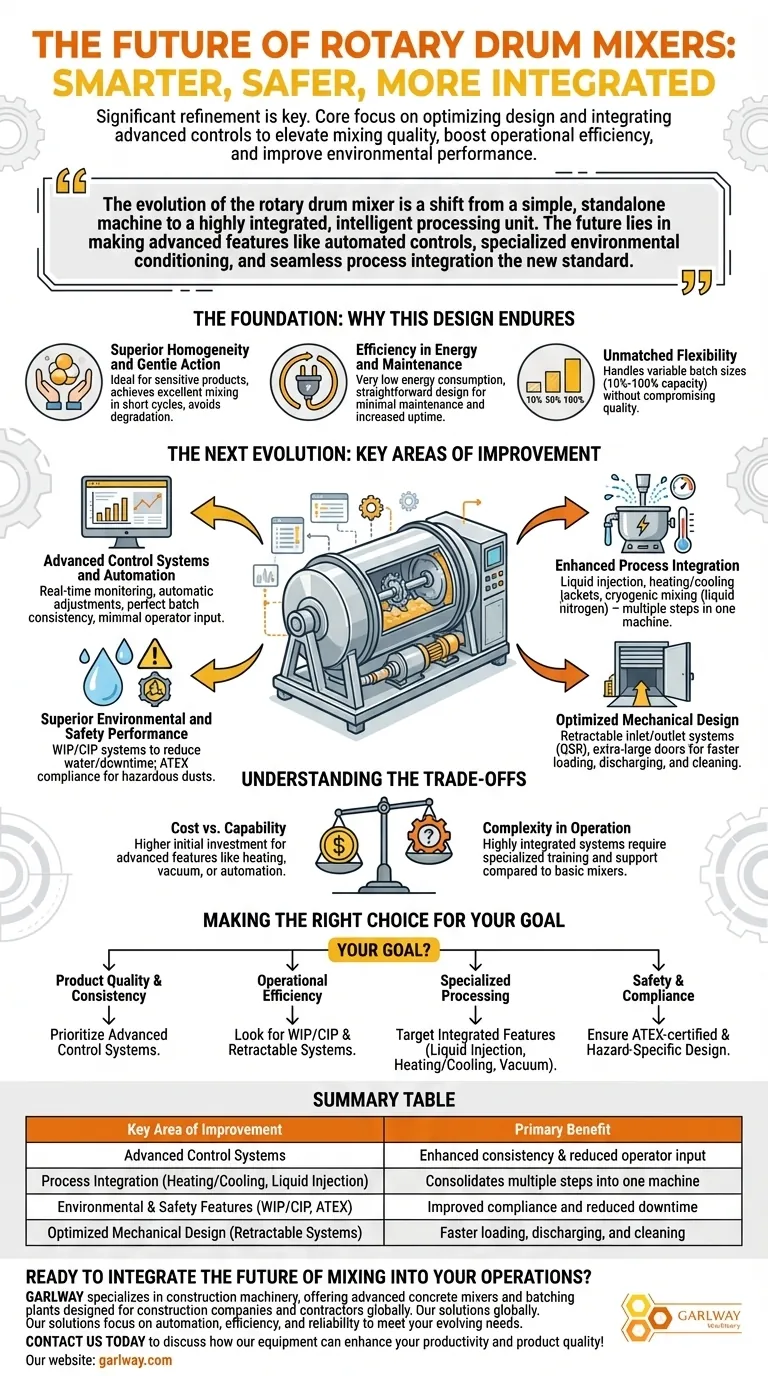

Mirando hacia el futuro, el futuro de las mezcladoras de tambor rotatorio no se trata de una reinvención radical, sino de un refinamiento significativo. El enfoque principal está en optimizar su diseño e integrar sistemas de control avanzados para mejorar la calidad de la mezcla, aumentar la eficiencia operativa y mejorar el rendimiento ambiental en todas las industrias.

La evolución de la mezcladora de tambor rotatorio es un cambio de una máquina simple e independiente a una unidad de procesamiento inteligente y altamente integrada. El futuro reside en hacer de las características avanzadas como los controles automatizados, el acondicionamiento ambiental especializado y la integración perfecta de procesos el nuevo estándar.

La base: por qué este diseño perdura

Para comprender hacia dónde se dirigen las mezcladoras de tambor rotatorio, es crucial apreciar sus ventajas inherentes. Estas fortalezas centrales son la base sobre la cual se construyen las mejoras futuras.

Homogeneidad superior y acción suave

Las mezcladoras de tambor rotatorio son reconocidas por lograr una excelente homogeneidad en ciclos de mezcla muy cortos. Su suave acción de volteo es ideal para productos sensibles o frágiles, ya que evita la degradación del producto y el calor por fricción comunes en otros tipos de mezcladoras.

Eficiencia en energía y mantenimiento

Estas mezcladoras están diseñadas para un consumo de energía muy bajo, una ventaja significativa en operaciones con conciencia de costos. Su construcción horizontal sencilla también se traduce en requisitos mínimos de mantenimiento, lo que aumenta el tiempo de actividad y reduce los costos de propiedad a largo plazo.

Flexibilidad inigualable

Una ventaja clave es la capacidad de manejar tamaños de lote variables, a menudo desde el 10% hasta el 100% de la capacidad nominal. Esta flexibilidad permite que una sola máquina se adapte a las demandas de producción cambiantes sin comprometer la calidad de la mezcla.

La próxima evolución: áreas clave de mejora

Las mejoras futuras se centran en la integración de sistemas inteligentes y capacidades especializadas directamente en la mezcladora, transformándola en un centro de procesamiento multifuncional.

Sistemas de control avanzados y automatización

El mayor salto adelante es en automatización y control. Espere sistemas más sofisticados que monitoreen la mezcla en tiempo real, ajusten los parámetros automáticamente y garanticen una consistencia de lote perfecta con una mínima intervención del operador, lo que aumenta directamente la eficiencia del trabajo.

Integración de procesos mejorada

Las mezcladoras se están convirtiendo en algo más que simples mezcladores. La integración de características como la inyección de líquidos para recubrimiento, chaquetas de calentamiento y enfriamiento y mezcla criogénica con nitrógeno líquido permite que varios pasos del proceso ocurran dentro de un solo equipo.

Rendimiento ambiental y de seguridad superior

Hay un fuerte impulso hacia un mejor cumplimiento ambiental y de seguridad. Esto incluye características como sistemas WIP/CIP (lavado/limpieza in situ) para reducir el uso de agua y el tiempo de inactividad, y el cumplimiento total de ATEX para una operación segura en entornos peligrosos con polvos explosivos.

Diseño mecánico optimizado

Las mejoras continuas en el diseño físico se centran en la eficiencia y la facilidad de uso. Innovaciones como los sistemas retráctiles de entrada/salida (QSR) y las puertas extragrandes de fácil apertura aceleran drásticamente los ciclos de carga, descarga y limpieza.

Comprender las compensaciones

La adopción de estas características avanzadas introduce nuevas consideraciones que deben sopesarse frente a los beneficios potenciales.

Costo frente a capacidad

La principal compensación es la inversión inicial. Una mezcladora de tambor rotatorio básica es una máquina rentable. Agregar calentamiento integrado, capacidades de vacío o automatización avanzada aumentará significativamente el gasto de capital inicial.

Complejidad en la operación

Si bien la automatización simplifica algunas tareas, un sistema altamente integrado es inherentemente más complejo que una mezcladora básica. Operar y mantener una unidad con sistemas criogénicos o de presión requiere capacitación y soporte técnico más especializados.

Tomar la decisión correcta para su objetivo

Su objetivo operativo específico determinará qué características orientadas al futuro brindan el mayor valor.

- Si su enfoque principal es la calidad y consistencia del producto: Priorice las inversiones en sistemas de control avanzados que ofrezcan una gestión de lotes precisa y repetible.

- Si su enfoque principal es la eficiencia operativa: Busque diseños con sistemas WIP/CIP y entradas/salidas retráctiles para minimizar el tiempo de inactividad entre lotes.

- Si su enfoque principal es el procesamiento especializado: Elija mezcladoras con características integradas como inyección de líquidos, capacidades de vacío o chaquetas de calentamiento/enfriamiento para consolidar los pasos del proceso.

- Si su enfoque principal es la seguridad y el cumplimiento: Asegúrese de que la mezcladora tenga certificación ATEX y esté diseñada para manejar los peligros específicos de sus materiales.

En última instancia, la mezcladora de tambor rotatorio está evolucionando para satisfacer la demanda de procesos industriales más inteligentes, seguros e integrados.

Tabla resumen:

| Área clave de mejora | Beneficio principal |

|---|---|

| Sistemas de control avanzados | Mayor consistencia y menor intervención del operador |

| Integración de procesos (calentamiento/enfriamiento, inyección de líquidos) | Consolida múltiples pasos en una sola máquina |

| Características ambientales y de seguridad (WIP/CIP, ATEX) | Mejor cumplimiento y menor tiempo de inactividad |

| Diseño mecánico optimizado (sistemas retráctiles) | Carga, descarga y limpieza más rápidas |

¿Listo para integrar el futuro de la mezcla en sus operaciones? GARLWAY se especializa en maquinaria de construcción, ofreciendo mezcladoras de concreto avanzadas y plantas dosificadoras diseñadas para empresas constructoras y contratistas a nivel mundial. Nuestras soluciones se centran en la automatización, la eficiencia y la confiabilidad para satisfacer sus necesidades cambiantes. Contáctenos hoy para discutir cómo nuestro equipo puede mejorar su productividad y la calidad de su producto.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora Eléctrica Portátil Pequeña de Cemento Máquina de Concreto

La gente también pregunta

- ¿Cómo funciona un mezclador de tambor/barril? Mezcla suave y eficiente

- ¿Cuáles son las dos categorías de mezcladoras por lotes? Explicación de las mezcladoras de tambor vs. de cuba

- ¿Cuánto tiempo es trabajable el concreto premezclado? Domina la ventana de 90 minutos para un vertido perfecto

- ¿Cuáles son las principales desventajas de usar mezcladoras de tambor para mezclar concreto? Riesgos de calidad y eficiencia inconsistentes

- ¿Cuál era el método de mezcla del hormigón antes de que se inventaran las mezcladoras mecánicas? La ardua era de la mezcla manual

- ¿A qué se refiere la "carga" del hormigonera? La clave para mantener la calidad del hormigón durante el transporte

- ¿Qué es una hormigonera autocargable? Una planta de hormigón móvil para la eficiencia en el sitio

- ¿Qué es la tecnología de hormigón volumétrico? Mezcla en el sitio para cero desperdicios