Si bien a menudo es la opción superior para la construcción moderna, el hormigón premezclado no está exento de inconvenientes significativos. Sus principales desventajas provienen de las limitaciones logísticas, en particular el tiempo limitado de transporte desde la planta hasta el lugar de trabajo. Esto introduce riesgos relacionados con la programación, la dependencia del proveedor y los altos costos iniciales requeridos para establecer una planta de dosificación, lo que puede afectar los precios y la disponibilidad.

Las desventajas del hormigón premezclado no son fallas inherentes del material en sí, sino desafíos logísticos y económicos. Giran en torno a las limitaciones de tiempo, la confiabilidad del proveedor y la escala de la operación requerida para que sea una opción viable.

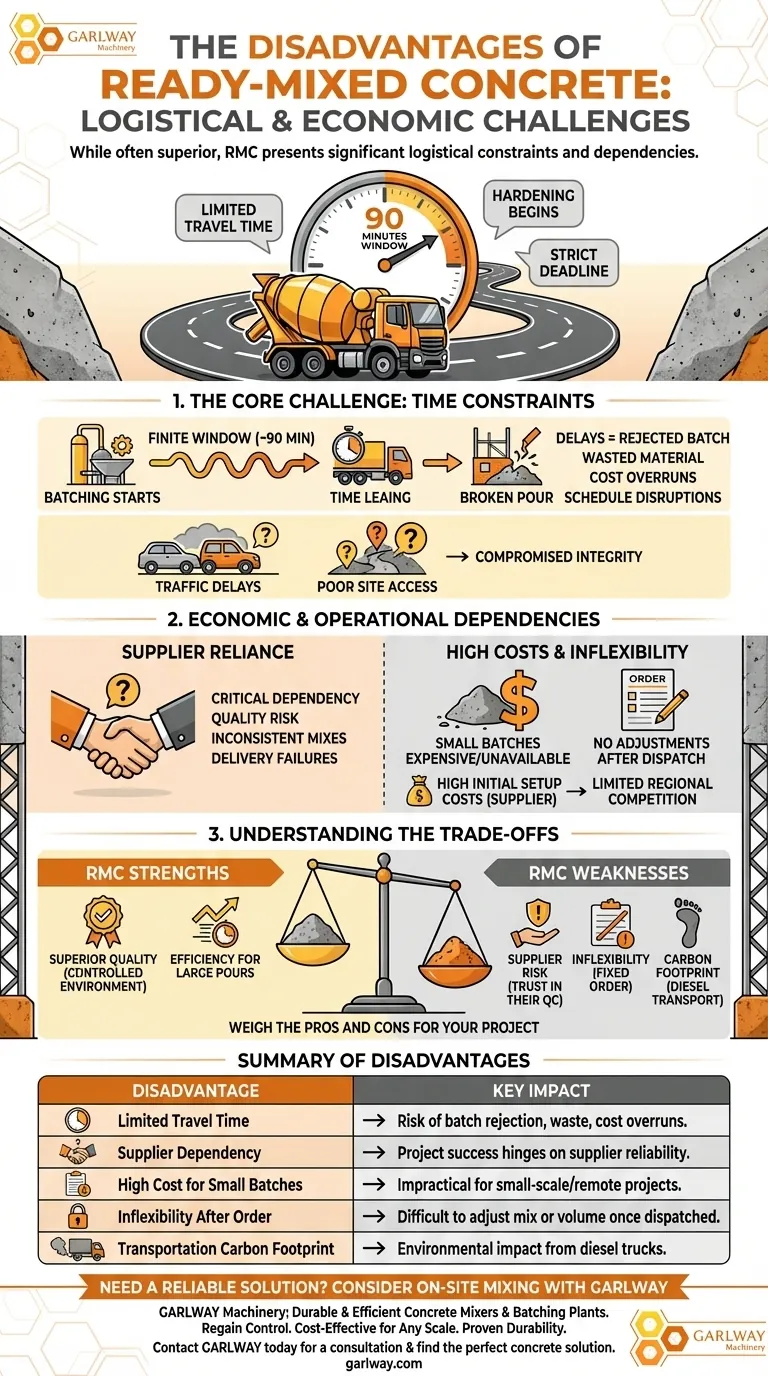

El Desafío Logístico Central: El Tiempo

El desafío fundamental con el hormigón premezclado (RMC) es que el proceso de hidratación, donde el hormigón comienza a endurecerse, comienza en el momento en que se agrega agua en la planta. Esto crea una ventana no negociable para el transporte, la colocación y el acabado.

### Ventana Limitada de Transporte y Colocación

Una vez dosificado, un camión de hormigón tiene un tiempo finito, generalmente alrededor de 90 minutos, antes de que comience a perder trabajabilidad y su calidad se degrade. Esto crea una fecha límite estricta para todo el proceso de entrega y colocación.

Cualquier retraso en esta ventana, ya sea del proveedor o en el sitio, puede resultar en el rechazo de todo el lote. Esto genera desperdicio de material, sobrecostos significativos y interrupciones en el cronograma del proyecto.

### El Impacto del Tráfico y el Acceso al Sitio

El viaje desde la planta hasta el sitio es un punto crítico de falla. El tráfico imprevisto, los cierres de carreteras o el mal acceso al sitio pueden causar fácilmente retrasos que comprometan la integridad del hormigón.

Los proyectos en áreas remotas o urbanas muy congestionadas deben tener en cuenta cuidadosamente este riesgo de tiempo de viaje, ya que afecta directamente la viabilidad de usar RMC.

Dependencias Económicas y Operativas

Elegir RMC significa externalizar un paso crítico de producción. Esto traslada el riesgo y el control de su equipo a un proveedor externo, introduciendo varias consideraciones económicas y operativas.

### Altos Costos Iniciales de Configuración

Si bien este costo lo asume el productor de RMC, es una barrera de entrada significativa que limita el número de proveedores disponibles en una región.

Esta falta de competencia puede afectar los precios, y la alta inversión de capital se refleja en última instancia en el costo que se traslada al cliente.

### Dependencia Crítica del Proveedor

El cronograma y la calidad de su proyecto se vinculan directamente al rendimiento del proveedor. Un proveedor confiable con control de calidad certificado es un activo importante.

Sin embargo, un proveedor deficiente puede causar problemas catastróficos, desde la entrega de mezclas inconsistentes hasta el incumplimiento de los cronogramas de entrega. La evaluación de su proveedor no es solo una recomendación; es un paso crítico de mitigación de riesgos.

### Desafíos con Lotes Pequeños

Las operaciones de premezclado se basan en el volumen y la eficiencia. Pedir pequeñas cantidades de hormigón a menudo es desproporcionadamente caro o puede que no se ofrezca en absoluto.

Para reparaciones pequeñas, trabajos remotos o proyectos que requieren una cantidad mínima de hormigón, la logística y el costo del RMC a menudo son prohibitivos, lo que hace que la mezcla en el sitio sea la solución más práctica.

Comprender los Compromisos

Las desventajas del RMC se entienden mejor como compromisos frente a los problemas significativos que resuelve, como las imprecisiones y la intensidad de mano de obra de la mezcla manual.

### Control de Calidad vs. Riesgo del Proveedor

El RMC ofrece una calidad y consistencia superiores porque se produce en un entorno de planta controlado y automatizado. Esto minimiza el error humano y garantiza que la mezcla cumpla con las especificaciones de ingeniería precisas.

El compromiso es que confía completamente en el proceso de control de calidad del proveedor. El riesgo se traslada de sus propios errores de mezcla en el sitio a la disciplina operativa del proveedor.

### Eficiencia vs. Inflexibilidad

Para vertidos grandes, la velocidad y la eficiencia del RMC son inigualables. Un flujo constante de camiones puede entregar mucho más hormigón del que un equipo en el sitio podría producir jamás.

La desventaja es la pérdida de flexibilidad. Una vez que se realiza un pedido y se despacha un camión, no puede realizar ajustes fácilmente en el diseño de la mezcla o el volumen.

### Matices del Impacto Ambiental

Si bien las plantas de RMC pueden centralizar la contaminación por polvo y ruido lejos del sitio de trabajo, el proceso depende en gran medida de una flota de camiones diésel grandes para el transporte.

Esto crea una huella de carbono significativa por el transporte, que debe sopesarse frente a la contaminación en el sitio y el desperdicio de material asociados con la mezcla manual.

Tomando la Decisión Correcta para Su Proyecto

La elección entre hormigón premezclado y hormigón mezclado en el sitio depende completamente de la escala, la ubicación y los requisitos específicos de su proyecto.

- Si su enfoque principal es un proyecto a gran escala con un cronograma ajustado: La consistencia y la velocidad del RMC superan los riesgos logísticos, siempre que asegure un proveedor de muy buena reputación.

- Si su enfoque principal es un proyecto pequeño, remoto o altamente personalizado: El alto costo de los lotes pequeños y las limitaciones de tiempo de viaje hacen que la mezcla en el sitio sea una solución más práctica y rentable.

- Si su enfoque principal es la garantía de calidad absoluta: El RMC de una planta certificada es técnicamente superior, pero requiere que transfiera la responsabilidad del control de calidad a su proveedor.

Comprender estas limitaciones le permite mitigar los riesgos y aprovechar las fortaleques innegables del hormigón premezclado para un resultado exitoso del proyecto.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Tiempo de Viaje Limitado (~90 min) | Riesgo de rechazo del lote debido a retrasos, lo que genera desperdicio y sobrecostos. |

| Dependencia del Proveedor | El éxito del proyecto depende de la confiabilidad y el control de calidad del proveedor. |

| Alto Costo para Lotes Pequeños | A menudo impráctico o costoso para proyectos a pequeña escala o remotos. |

| Inflexibilidad Después del Pedido | Difícil ajustar el diseño de la mezcla o el volumen una vez que se despacha un camión. |

| Huella de Carbono del Transporte | La dependencia de camiones diésel contribuye al impacto ambiental. |

¿Necesita una Solución de Hormigón Confiable para Su Proyecto de Construcción?

Comprender las limitaciones del hormigón premezclado es el primer paso para una construcción exitosa. Para proyectos donde los riesgos logísticos o los altos costos son una preocupación, GARLWAY ofrece una alternativa práctica.

GARLWAY se especializa en maquinaria de construcción duradera y eficiente, incluidos mezcladores de hormigón y plantas de dosificación, diseñados para contratistas y empresas de construcción de todo el mundo.

- Recupere el Control: Con equipos de mezcla en el sitio, usted administra su propio cronograma y especificaciones de mezcla.

- Rentable para Cualquier Escala: Ideal tanto para vertidos grandes como para proyectos más pequeños y personalizados.

- Durabilidad Probada: Nuestra maquinaria está construida para ofrecer un rendimiento constante en sitios de trabajo exigentes.

Permítanos ayudarle a elegir el equipo adecuado para mitigar riesgos y garantizar el éxito de su proyecto.

Póngase en contacto con GARLWAY hoy mismo para una consulta y encuentre la solución de hormigón perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

La gente también pregunta

- ¿Qué consideraciones de mantenimiento son importantes para las hormigoneras? Garantice la fiabilidad y maximice el tiempo de actividad

- ¿Qué medidas de seguridad son importantes durante la carga de una hormigonera? Garantice la seguridad de la tripulación y la longevidad del equipo

- ¿Qué materiales en polvo se requieren para la producción de concreto? Optimice su mezcla para resistencia y durabilidad

- ¿Se pueden usar hormigoneras para mortero? Por qué la hormigonera equivocada compromete su construcción

- ¿Cómo se expresan las proporciones de la mezcla de concreto? Una guía sobre las proporciones de cemento, arena y grava