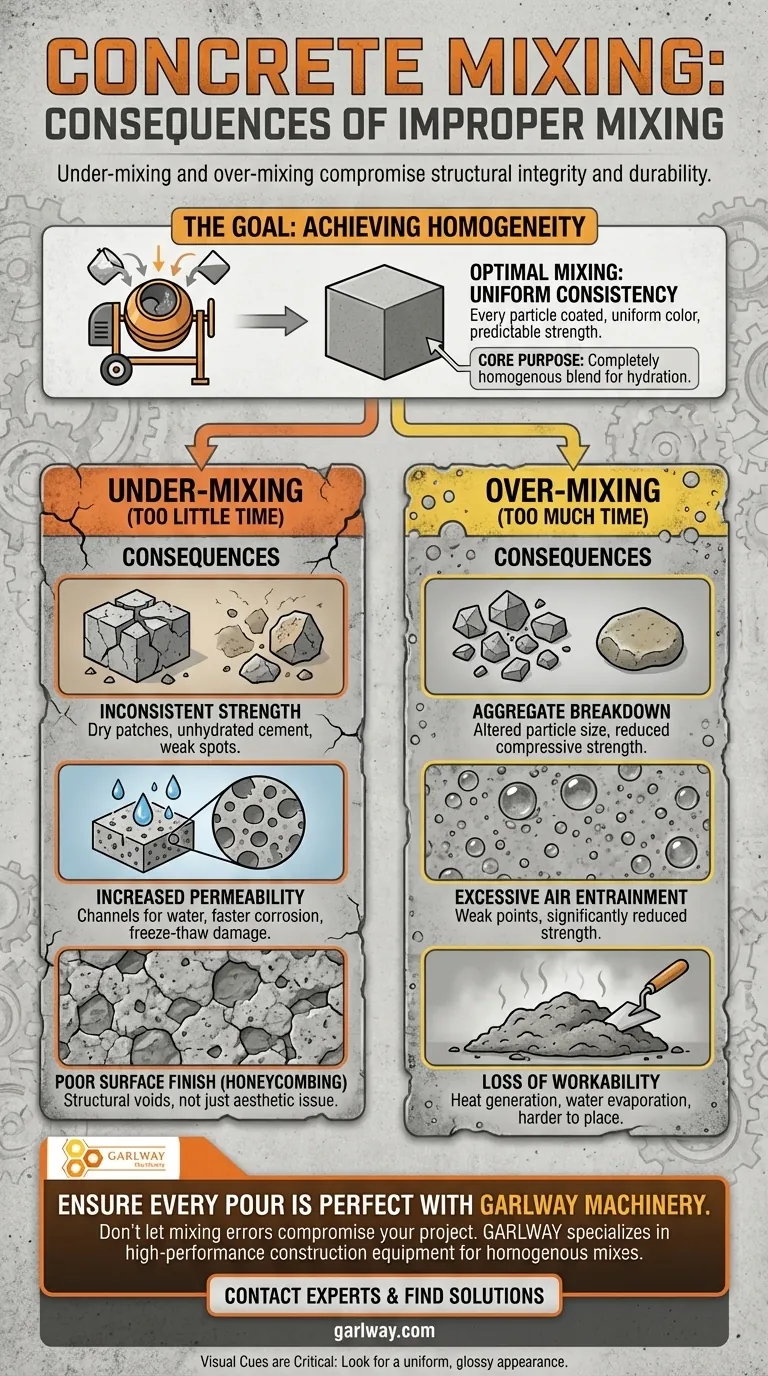

La mezcla inadecuada del concreto es un punto crítico de fallo que compromete directamente la integridad estructural y la longevidad del producto final. La mezcla insuficiente crea una mezcla no uniforme y con nidos de abeja, con puntos débiles inherentes, mientras que la mezcla excesiva puede degradar físicamente los componentes e introducir aire en exceso, reduciendo en última instancia la resistencia diseñada del concreto.

El propósito principal de la mezcla es lograr una mezcla completamente homogénea donde cada partícula de agregado esté recubierta de pasta de cemento. Tanto la mezcla insuficiente como la mezcla excesiva son desviaciones de este objetivo, creando puntos de fallo predecibles y costosos que socavan el rendimiento del material.

El Objetivo de la Mezcla: Lograr la Homogeneidad

Todo el proceso de mezcla está diseñado para producir un material uniforme. Cuando se hace correctamente, el producto final es consistente de una parte del lote a la siguiente.

Cómo se ve una Mezcla Óptima

Un lote de concreto bien mezclado tiene un color y una consistencia uniformes. No hay grumos visibles de cemento seco o agregado, y la pasta recubre uniformemente todas las rocas y la arena. Esto asegura una resistencia y durabilidad predecibles.

El Papel del Agua y el Cemento

La mezcla adecuada asegura que el agua y el cemento se combinen para iniciar la hidratación, la reacción química que le da al concreto su resistencia. Sin una distribución uniforme, esta reacción no puede ocurrir de manera efectiva en todas partes de la mezcla.

Las Consecuencias de la Mezcla Insuficiente

La mezcla insuficiente a menudo es causada por la impaciencia o por tratar de ahorrar tiempo. Las consecuencias son inmediatas y graves, lo que lleva a un material fundamentalmente defectuoso.

Resistencia Inconsistente

El concreto mal mezclado contiene bolsas de ingredientes mal mezclados, incluido cemento no hidratado y agregado sin recubrir. Estos "parches secos" son puntos débiles significativos que no pueden soportar su parte de ninguna carga.

Mayor Permeabilidad

Los vacíos y la textura no uniforme del concreto mal mezclado crean canales para que penetren el agua y los químicos. Esto reduce drásticamente la durabilidad, lo que lleva a una corrosión más rápida de las barras de refuerzo y daños por ciclos de congelación-descongelación.

Mal Acabado Superficial

Un signo visual común de mezcla insuficiente es el nido de abeja, una superficie rugosa y pedregosa donde la pasta de cemento no logró llenar los espacios entre el agregado grueso. Esto no es solo un problema estético; es un indicador directo de vacíos estructurales.

Las Consecuencias de la Mezcla Excesiva

Aunque menos intuitivo, mezclar el concreto durante demasiado tiempo también es perjudicial. Causa cambios mecánicos y químicos que degradan la mezcla.

Desglose del Agregado

La molienda y el impacto constantes dentro de una mezcladora pueden desgastar el agregado. Esto altera la distribución del tamaño de las partículas, que es una parte cuidadosamente diseñada de la mezcla, y puede reducir la resistencia a la compresión general del concreto.

Aire Atrapado Excesivo

La mezcla naturalmente introduce algo de aire en el concreto. Si bien una pequeña cantidad controlada de aire atrapado es beneficiosa para la resistencia a la congelación-descongelación, la mezcla excesiva puede introducir aire en exceso. Estos vacíos de aire adicionales actúan como puntos débiles, reduciendo significativamente la resistencia.

Pérdida de Trabajabilidad

La fricción de la mezcla prolongada genera calor, lo que puede hacer que el agua se evapore de la mezcla. Esto reduce el asentamiento (una medida de la trabajabilidad), haciendo que el concreto sea más rígido y mucho más difícil de colocar, compactar y acabar correctamente.

Comprender las Compensaciones

Lograr la mezcla perfecta requiere equilibrar factores contrapuestos. Es un proceso que exige observación y control, no solo tiempo.

Tiempo vs. Uniformidad

La principal compensación es lograr una uniformidad completa sin causar degradación. No existe un "número mágico" universal para el tiempo de mezcla; depende del tipo de mezcladora, la velocidad, el tamaño del lote y el diseño de la mezcla en sí.

El Papel del Equipo

La eficiencia de la mezcladora es un factor importante. Una mezcladora de tambor o de cuba bien mantenida y que funcione correctamente logrará la homogeneidad mucho más rápido y con menos riesgo de mezcla excesiva que una máquina ineficiente o sobrecargada.

Las Señales Visuales son Críticas

Confiar únicamente en un temporizador es un error común. El mejor indicador de una mezcla adecuada es la inspección visual. El lote debe tener una apariencia uniforme, "cremosa" o brillante, lo que indica que la pasta está distribuida uniformemente.

Cómo Asegurar una Mezcla de Calidad

Su enfoque para la mezcla debe guiarse por los requisitos de rendimiento del producto final.

- Si su principal enfoque es la máxima integridad estructural: Priorice lograr una mezcla completamente homogénea para eliminar puntos débiles, pero deténgase tan pronto como se alcance una consistencia uniforme para evitar la degradación del agregado y la pérdida de resistencia por exceso de aire.

- Si su principal enfoque es la durabilidad y un acabado limpio: Asegúrese de que la mezcla sea uniforme para evitar nidos de abeja y minimizar la permeabilidad, lo que protege contra la entrada de agua y el ataque químico.

En última instancia, ver la mezcla como un paso preciso y crítico, no solo como una tarea preliminar, es la base para crear concreto fuerte y duradero.

Tabla Resumen:

| Problema de Mezcla | Consecuencias Principales | Impacto Clave en el Concreto |

|---|---|---|

| Mezcla Insuficiente | Mezcla no uniforme, agregado sin recubrir | Resistencia inconsistente, nidos de abeja, alta permeabilidad |

| Mezcla Excesiva | Desglose del agregado, aire excesivo | Reducción de la resistencia a la compresión, pérdida de trabajabilidad |

Asegure que cada vertido sea perfecto con la maquinaria GARLWAY. No permita que los errores de mezcla comprometan la integridad estructural y la durabilidad de su proyecto. GARLWAY se especializa en equipos de construcción de alto rendimiento, incluyendo mezcladoras de concreto duraderas y eficientes y plantas de dosificación diseñadas para contratistas y empresas de construcción de todo el mundo. Nuestras máquinas están diseñadas para lograr una mezcla homogénea rápidamente, previniendo los puntos débiles y la pérdida de resistencia causados por una mezcla inadecuada.

Contacte a nuestros expertos hoy mismo para encontrar la solución de mezcla adecuada para las necesidades específicas de su proyecto y construya con confianza.

Guía Visual

Productos relacionados

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento Concreto Máquina Mezcladora de Tambor para Construcción

La gente también pregunta

- ¿Qué tipo de proyectos requieren una hormigonera? Guía esencial para profesionales de la construcción

- ¿Qué tuvo de significativo el diseño de hormigonera de Roscoe Lee de 1934? Equipos pioneros de construcción modular

- ¿Por qué son importantes la solidez y el servicio del fabricante al elegir una hormigonera? Garantice el éxito del proyecto a largo plazo

- ¿Qué consideraciones de seguridad son importantes para la operación de una hormigonera? Una guía para la gestión proactiva de riesgos

- ¿Por qué es importante limpiar una hormigonera después de usarla? Evite reparaciones costosas y garantice la calidad