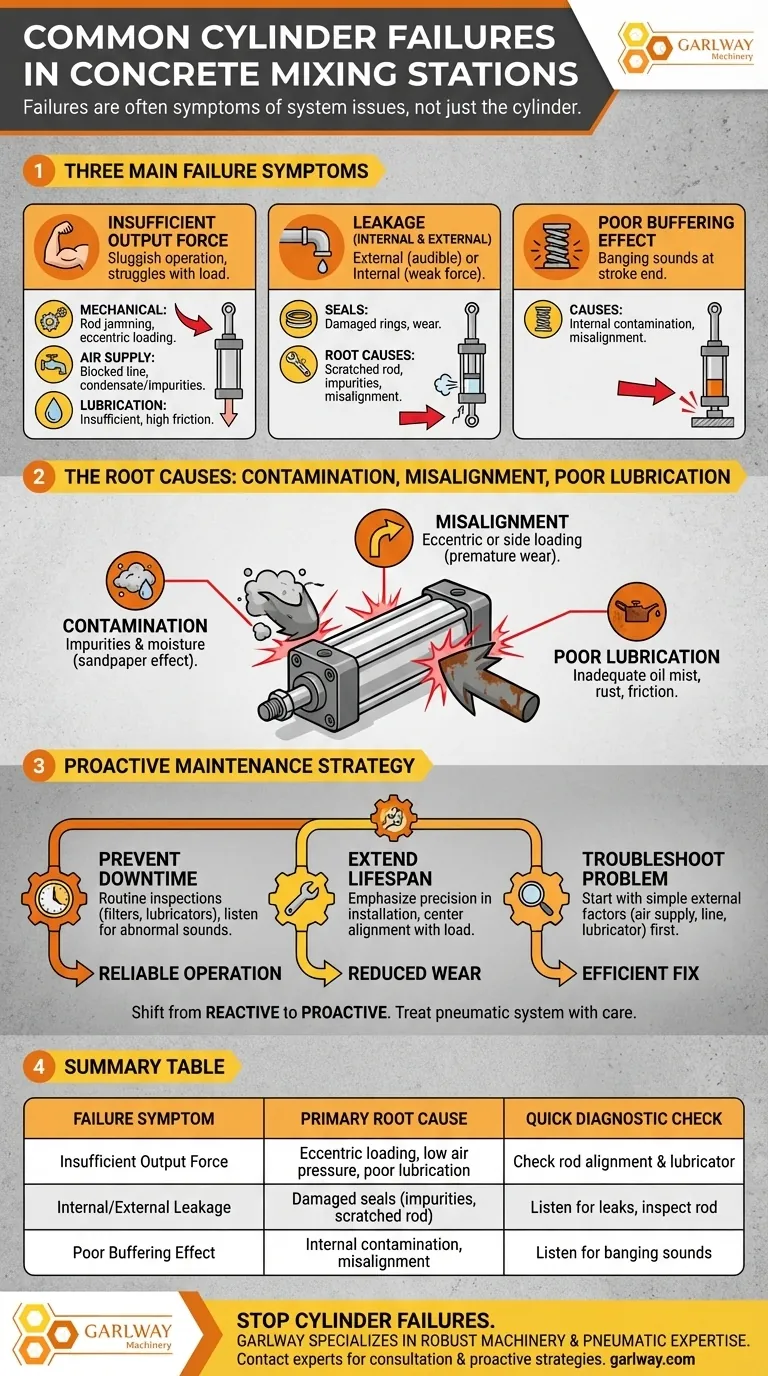

Las fallas más comunes en los cilindros de las estaciones de mezcla de concreto son la fuerza de salida insuficiente, las fugas internas y externas, y el efecto de amortiguación deficiente. Estos problemas rara vez ocurren espontáneamente; suelen ser síntomas de problemas subyacentes relacionados con la instalación, la calidad del aire o la lubricación dentro de un entorno operativo exigente.

La mayoría de las fallas de los cilindros neumáticos no son resultado del cilindro en sí, sino indicadores de un problema de salud más amplio del sistema. Abordar las causas raíz (contaminación, desalineación y lubricación deficiente) es la clave para un funcionamiento fiable.

Diagnóstico de fuerza de salida insuficiente

Un cilindro con fuerza de salida insuficiente funcionará lentamente, tendrá dificultades para mover la carga prevista o no completará su carrera. Esto es una señal directa de que la energía suministrada por el aire comprimido se está perdiendo o es inadecuada.

Causas mecánicas

Los problemas mecánicos más comunes son el atasco de la varilla del pistón o la carga excéntrica. Si el cilindro no está perfectamente alineado con su carga, la presión lateral sobre la varilla impide un movimiento suave y puede dañar los sellos, consumiendo energía que debería utilizarse para el trabajo.

Problemas de suministro y calidad del aire

El cilindro funciona con aire comprimido, lo que hace que su línea de suministro sea fundamental. Una tubería de suministro de aire bloqueada o restringida reduce directamente la fuerza. Además, el condensado (agua) u otras impurezas en la línea de aire pueden obstaculizar el funcionamiento y causar corrosión interna.

El papel de la lubricación

La lubricación adecuada, a menudo gestionada por un separador de niebla de aceite, es esencial para reducir la fricción interna. Si este sistema falla o la lubricación es insuficiente, la fricción entre el pistón y la pared del cilindro aumenta, lo que reduce efectivamente la fuerza neta de salida.

Identificación y resolución de fugas

Las fugas de aire son un desperdicio directo de energía y una causa principal de la reducción del rendimiento del cilindro. Se pueden clasificar como externas (que se escapan del sistema) o internas (que se escapan a través del sello del pistón).

Fugas externas vs. internas

Las fugas externas a menudo son audibles y se pueden encontrar alrededor de los accesorios o el sello de la varilla del pistón. Las fugas internas son más difíciles de detectar, pero se manifiestan como un cilindro que no puede mantener su posición bajo carga o tiene una fuerza de salida débil.

El papel de los sellos

Los anillos de sellado y los sellos dañados son el punto inmediato de falla de cualquier fuga. Estos componentes están diseñados para desgastarse con el tiempo, pero pueden fallar prematuramente en condiciones adversas.

Causas raíz del daño en los sellos

Los sellos se dañan con mayor frecuencia por una varilla de pistón rayada o dañada, que puede desgastar el sello con cada carrera. Este daño, junto con las impurezas internas y la desalineación, son los principales impulsores de la falla prematura de los sellos.

Comprensión de los errores comunes

Si bien pueden aparecer diferentes síntomas, la mayoría de las fallas de los cilindros se remontan a unas pocas causas raíz recurrentes y prevenibles. El entorno duro y al aire libre de una estación de mezcla de concreto exacerba estas vulnerabilidades.

La contaminación es el enemigo

Las estaciones de mezcla de concreto son entornos polvorientos y húmedos. Las impurezas y la humedad que ingresan al sistema neumático actúan como papel de lija, raspando las paredes del cilindro y destruyendo los sellos. Garantizar un suministro de aire limpio y seco es la medida preventiva más importante.

La alineación es innegociable

Un cilindro debe instalarse de manera que la línea de fuerza de la varilla del pistón sea perfectamente recta. Cualquier carga excéntrica o lateral fuerza el pistón y la varilla contra la pared del cilindro, causando desgaste prematuro, falla del sello y pérdida de potencia.

La lubricación es un salvavidas

Los componentes expuestos a los elementos son propensos a la oxidación si no se lubrican adecuadamente. La lubricación inadecuada dentro del cilindro aumenta la fricción y el calor, acelerando la degradación de los sellos y las superficies de desgaste. Revisar regularmente el separador de niebla de aceite es fundamental.

Una estrategia de mantenimiento proactivo

Pasar de un modelo de reparación reactivo a una estrategia de mantenimiento proactivo mejora significativamente la fiabilidad y reduce el costoso tiempo de inactividad. Su enfoque debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es prevenir el tiempo de inactividad no planificado: Implemente inspecciones rutinarias de los filtros de aire y lubricadores, y escuche los ruidos anormales como golpes, que indican una amortiguación deficiente.

- Si su enfoque principal es extender la vida útil del equipo: Enfatice la precisión durante cualquier instalación o reemplazo, asegurando que la posición central de la varilla del pistón esté perfectamente alineada con la carga.

- Si su enfoque principal es solucionar un problema existente: Siempre comience con los factores externos más simples (presión del suministro de aire, claridad de la línea y función del lubricador) antes de asumir una falla interna del cilindro.

En última instancia, tratar su sistema neumático con el mismo cuidado que sus componentes mecánicos transformará las fallas de los cilindros de frustraciones frecuentes a eventos raros y manejables.

Tabla resumen:

| Síntoma de falla | Causa raíz principal | Comprobación rápida de diagnóstico |

|---|---|---|

| Fuerza de salida insuficiente | Carga excéntrica, baja presión de aire o lubricación deficiente | Compruebe la desalineación de la varilla y el funcionamiento del lubricador |

| Fuga interna/externa | Sellos dañados por impurezas o una varilla de pistón rayada | Escuche las fugas de aire e inspeccione la varilla en busca de daños |

| Efecto de amortiguación deficiente | Contaminación interna o desalineación | Escuche los ruidos de golpe al final de la carrera |

Evite que las fallas de los cilindros detengan sus proyectos. GARLWAY se especializa en maquinaria de construcción robusta, incluidas plantas de dosificación de concreto y mezcladoras construidas para entornos exigentes. Nuestra experiencia garantiza que sus sistemas neumáticos funcionen de manera fiable, maximizando el tiempo de actividad para contratistas y empresas de construcción a nivel mundial.

Póngase en contacto con nuestros expertos hoy mismo para una consulta sobre equipos fiables y estrategias de mantenimiento proactivo.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

La gente también pregunta

- ¿Cuál es la función del silo o tolva de cemento? Garantizar una producción de hormigón continua y de calidad

- ¿Cuál es la diferencia entre una planta de lotes secos y una planta de lotes húmedos? Optimice su producción de concreto

- ¿Cuáles son los requisitos para la superficie del suelo en una planta de mezcla de concreto? Garantizar el cumplimiento y controlar el polvo

- ¿Cuáles son los beneficios de las plantas de dosificación de hormigón móviles para pequeñas empresas? Obtenga control y flexibilidad en el sitio

- ¿Cuáles son las ventajas de un silo de cemento de 100 toneladas? Maximice la eficiencia para su proyecto de construcción

- ¿Qué tipos de equipos son esenciales para una planta de mezcla de concreto ecológica? Construya una planta sostenible para el futuro

- ¿Cómo funciona el hormigón premezclado? Una guía para una entrega de hormigón eficiente y de alta calidad

- ¿Cómo funciona el proceso de mezcla de hormigón en una planta de hormigonado? Logre precisión y eficiencia