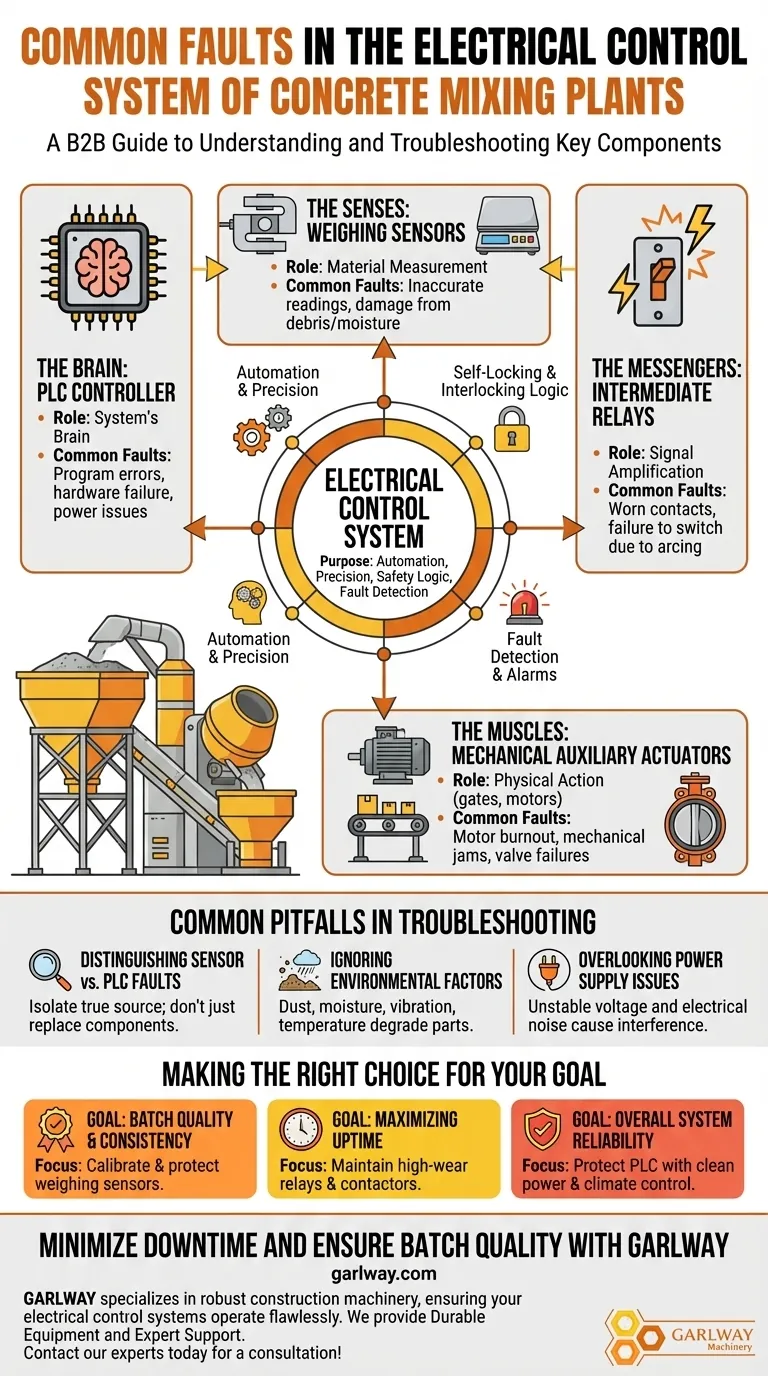

Las fallas más comunes en el sistema de control eléctrico de una planta de mezcla de concreto generalmente se originan en cuatro áreas clave: el controlador PLC, los sensores de pesaje, los relés intermedios y los actuadores auxiliares mecánicos. Estos componentes forman el cerebro, los sentidos y los músculos de la operación, y una falla en cualquiera de ellos puede detener la producción o comprometer gravemente la calidad del concreto.

Comprender estas fallas requiere ver el sistema eléctrico no solo como una colección de piezas, sino como una red integrada. El desafío principal es que un solo síntoma, como un peso incorrecto de agregado, puede apuntar a una falla en los sensores, el controlador o los componentes mecánicos que ejecutan los comandos.

El Propósito del Sistema de Control Eléctrico

El sistema de control eléctrico es el sistema nervioso central de toda la planta de mezcla. Su trabajo principal es ejecutar una fórmula preestablecida con precisión y repetibilidad, al tiempo que garantiza la seguridad del equipo y el personal.

Automatización y Precisión

El sistema es responsable del control automatizado de todo el proceso de producción. Permite a un operador ingresar una receta específica de concreto y luego administra el pesaje y la entrega precisos de cada material.

Lógica de Auto-bloqueo e Interbloqueo

Una función crítica es su lógica de seguridad incorporada. El sistema utiliza funciones de auto-bloqueo e interbloqueo para prevenir operaciones peligrosas o ilógicas, como abrir una compuerta de agregado mientras una cinta transportadora no está en funcionamiento.

Detección de Fallas y Alarmas

El sistema monitorea continuamente su propio funcionamiento. Cuando detecta una anomalía, como una sobrecarga del motor o una falla del sensor, está diseñado para activar una alarma y, en algunos casos, iniciar un apagado protector.

Diagnóstico de Fallas de Componentes Centrales

Las fallas rara vez anuncian su ubicación exacta. La solución de problemas efectiva requiere comprender qué hace cada componente principal y cómo puede fallar.

El Controlador PLC (El Cerebro)

El Controlador Lógico Programable (PLC) es el procesador central que opera toda la planta. Recibe entradas de los sensores, ejecuta la lógica de la receta programada y envía comandos de salida a los relés y actuadores. Una falla del PLC es la más crítica, ya que puede paralizar todo el sistema.

Sensores de Pesaje (Los Sentidos)

Los sensores de pesaje (o celdas de carga) proporcionan los datos brutos para la medición de materiales. Su precisión es primordial para producir concreto de calidad. Las fallas aquí conducen directamente a una dosificación incorrecta, comprometiendo la resistencia y la consistencia del producto final.

Relés Intermedios (Los Mensajeros)

El PLC opera con señales de bajo voltaje, que no son lo suficientemente potentes como para operar motores grandes o abrir compuertas pesadas. Los relés intermedios actúan como interruptores, tomando una señal de baja potencia del PLC y utilizándola para controlar un circuito de alta potencia para un actuador. Son un punto de falla frecuente debido al desgaste mecánico de sus contactos internos.

Actuadores Auxiliares Mecánicos (Los Músculos)

Estos son los componentes que realizan el trabajo físico, como motores de cintas transportadoras, válvulas de mariposa y compuertas de tolva. Aunque son mecánicos, se controlan eléctricamente. Una falla aquí significa que se envía un comando del PLC, pero no ocurre ninguna acción física.

Errores Comunes en la Solución de Problemas

La verdadera experiencia radica no solo en conocer los componentes, sino en comprender los desafíos de diagnosticar sus interacciones.

Distinguir Fallas de Sensores vs. Fallas de PLC

Una lectura de peso incorrecta en la pantalla del operador podría ser un sensor de pesaje defectuoso, un cable de señal dañado o una tarjeta de entrada defectuosa en el PLC. Se requiere un enfoque sistemático para aislar la fuente real sin reemplazar los componentes incorrectos.

Ignorar los Factores Ambientales

El polvo, la humedad, la vibración y las fluctuaciones de temperatura son constantes en el entorno de una planta de mezcla. Estos factores pueden degradar la precisión del sensor, causar corrosión en los contactos del relé y sobrecalentar un PLC, lo que lleva a fallas intermitentes y difíciles de diagnosticar.

Pasar por Alto los Problemas de Suministro Eléctrico

El voltaje inestable o el "ruido" eléctrico de los motores grandes pueden interferir con la electrónica sensible del PLC y los sensores. Un suministro de energía confiable y limpio es fundamental para la estabilidad de todo el sistema de control.

Tomando la Decisión Correcta para su Objetivo

Su estrategia de mantenimiento y solución de problemas debe alinearse con el objetivo operativo principal de su planta.

- Si su enfoque principal es la calidad y consistencia del lote: Priorice la calibración regular y la protección física de sus sensores de pesaje contra escombros y humedad.

- Si su enfoque principal es maximizar el tiempo de actividad: Concéntrese en el estado de las piezas electromecánicas de alto desgaste, como los relés intermedios y los contactores, que a menudo son los primeros en fallar por uso repetido.

- Si su enfoque principal es la confiabilidad general del sistema: Asegúrese de que el PLC esté protegido en un gabinete limpio y con control de clima, con un suministro de energía estable para evitar fallas catastróficas.

En última instancia, ver el sistema eléctrico como un todo interconectado es la clave para pasar de las reparaciones reactivas al mantenimiento proactivo y predictivo.

Tabla Resumen:

| Componente | Rol | Fallas Comunes |

|---|---|---|

| Controlador PLC | Cerebro del Sistema | Errores de programa, falla de hardware, problemas de energía |

| Sensores de Pesaje | Medición de Materiales | Lecturas inexactas, daños por escombros/humedad |

| Relés Intermedios | Amplificación de Señal | Contactos desgastados, falla al conmutar debido a arcos eléctricos |

| Actuadores Mecánicos | Acción Física (compuertas, motores) | Quema de motor, atascos mecánicos, fallas de válvula |

Minimice el Tiempo de Inactividad y Garantice la Calidad del Lote con GARLWAY

¿El sistema eléctrico de su planta de mezcla de concreto está causando retrasos costosos y lotes inconsistentes? GARLWAY se especializa en maquinaria de construcción robusta, incluidas plantas de dosificación de concreto avanzadas diseñadas para la confiabilidad. Nuestra experiencia garantiza que sus sistemas de control eléctrico, desde PLCs hasta sensores, funcionen sin problemas.

Ofrecemos:

- Equipos Duraderos: Construidos para soportar entornos de planta hostiles.

- Soporte Experto: Orientación sobre mantenimiento y solución de problemas para maximizar el tiempo de actividad.

Mantengamos su producción funcionando sin problemas. Contacte a nuestros expertos hoy para una consulta adaptada a sus objetivos operativos.

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Cuáles son los diferentes tipos de plantas de dosificación de hormigón? Una guía sobre plantas fijas vs. móviles y de mezcla húmeda vs. seca

- ¿Cuáles son los beneficios clave de usar una planta de procesamiento por lotes de concreto? Logre una calidad y eficiencia inigualables

- ¿Cuáles son las ventajas de una planta de concreto? Logre una calidad y eficiencia consistentes para proyectos a gran escala

- ¿Cuáles son las ventajas de un silo de cemento de 100 toneladas? Maximice la eficiencia para su proyecto de construcción

- ¿Cuáles son los beneficios clave de usar una planta de procesamiento de concreto? Mejore la calidad, la velocidad y el ahorro de costos

- ¿Cómo funciona una planta de hormigón de mezcla lista? Una guía para una producción eficiente y de alta calidad

- ¿Cuáles son algunos consejos esenciales de mantenimiento para una planta de mezcla de concreto? Maximizar el tiempo de actividad y la calidad

- ¿Qué precauciones se deben tomar al usar el puerto de red en la computadora de control industrial de una planta de mezcla? Proteja su equipo contra fallas catastróficas