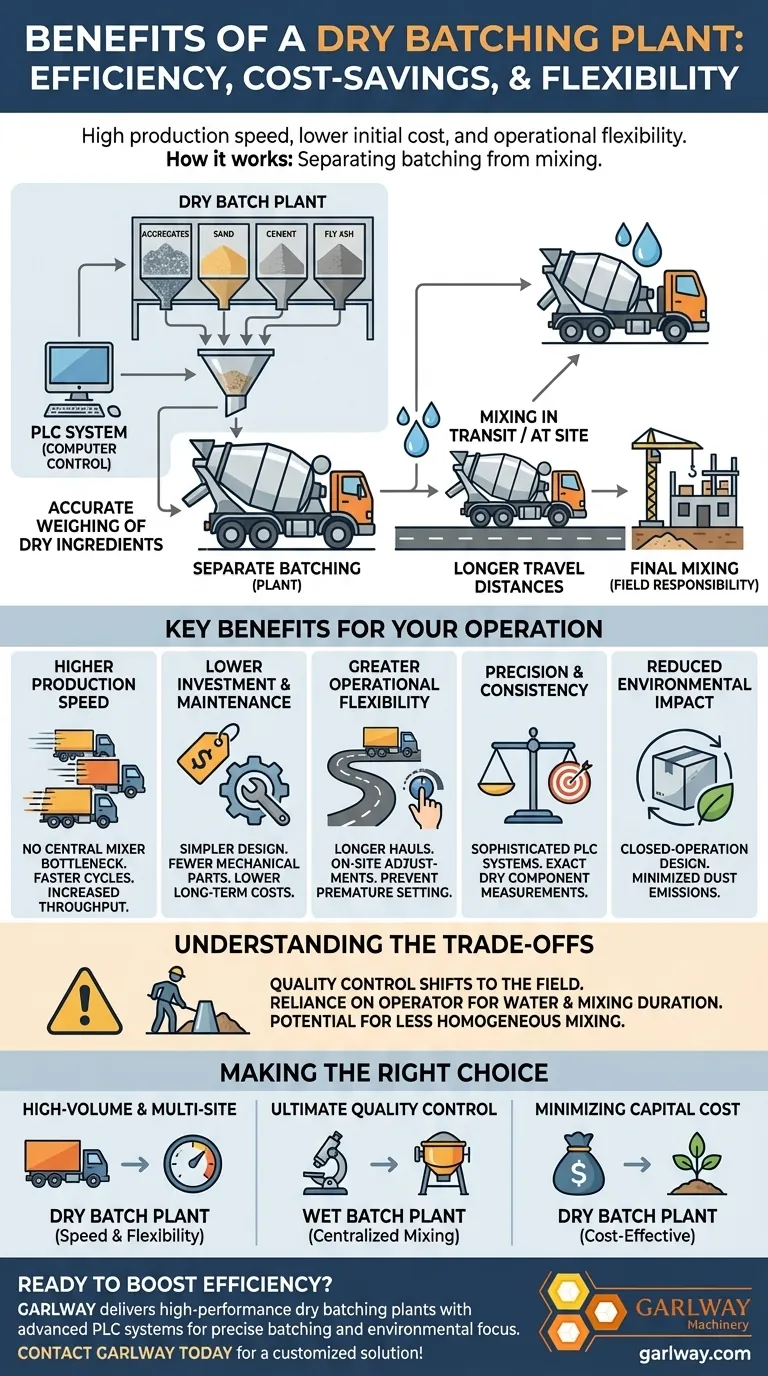

En esencia, los principales beneficios de una planta de dosificación en seco son su alta velocidad de producción, flexibilidad operativa y menor costo de inversión inicial. Estas ventajas se derivan directamente de su método de operación único, donde los ingredientes secos se pesan en la planta y luego se mezclan con agua en un camión mezclador de tránsito, ya sea en tránsito o en el sitio de trabajo.

El principio fundamental a comprender es que una planta de dosificación en seco separa el pesado de los materiales del proceso de mezclado. Esta diferencia fundamental desbloquea una velocidad y flexibilidad significativas, pero traslada la responsabilidad final del control de calidad del concreto al campo.

Cómo una planta de dosificación en seco ofrece sus ventajas

Una planta de dosificación en seco, también conocida como planta de mezcla de tránsito, opera bajo un principio simple y eficiente. Esta elección de diseño es la fuente de sus principales beneficios.

El principio operativo central

El proceso comienza alimentando agregados (arena, grava) y polvos (cemento, cenizas volantes) en tolvas de almacenamiento separadas. El sistema controlado por computadora pesa con precisión estos materiales secos para un lote específico.

Estos ingredientes secos pesados se descargan directamente en un camión mezclador de tránsito. El agua se agrega al tambor mezclador del camión por separado y el concreto se mezcla mientras el camión viaja al sitio de construcción.

Mayor velocidad de producción

Debido a que no hay un mezclador central en la planta misma, el ciclo de producción es mucho más rápido. La planta puede comenzar a pesar el siguiente lote tan pronto como el anterior se haya descargado en un camión.

Esto elimina el paso que consume mucho tiempo de la mezcla central, lo que permite un mayor rendimiento de camiones por hora en comparación con una planta de mezcla húmeda de tamaño similar.

Mayor flexibilidad operativa

La mezcla en el camión permite distancias de viaje más largas. Dado que el proceso de hidratación del cemento no comienza hasta que se agrega agua, hay menos riesgo de que el concreto fragüe prematuramente durante los viajes largos.

Esto también permite ajustes de última hora en la mezcla en el sitio de trabajo, lo que brinda flexibilidad para cumplir con los requisitos específicos de asentamiento.

Beneficios clave para su operación

El diseño operativo se traduce en beneficios tangibles en cuanto a costos, consistencia y gestión ambiental.

Menor inversión inicial y mantenimiento

La ausencia de un mezclador central grande y complejo reduce significativamente el precio de compra inicial de la planta.

Este diseño más simple también significa menos piezas mecánicas de alto desgaste, lo que genera menores costos de mantenimiento a largo plazo y menos tiempo de inactividad operativo.

Precisión y consistencia

Las plantas de dosificación en seco modernas utilizan sofisticados sistemas PLC (Controlador Lógico Programable) para una medición altamente precisa de todos los componentes secos.

Este control por computadora garantiza que cada lote reciba el peso preciso y especificado de cemento, arena y agregado, formando una base consistente para el producto final.

Menor impacto ambiental

Estas plantas están diseñadas como sistemas de operación cerrada. Los materiales se transfieren a través de transportadores cubiertos o sistemas cerrados, lo que minimiza significativamente la liberación de polvo de cemento y agregados a la atmósfera.

Comprender las compensaciones críticas

Si bien es muy eficiente, el modelo de dosificación en seco presenta una compensación crítica que debe considerar.

El control de calidad se traslada al campo

La consideración más importante es que el control de calidad final ocurre fuera de la planta. La consistencia y la relación agua-cemento del producto final dependen en gran medida de que el operador del camión mezclador agregue la cantidad correcta de agua y mezcle durante el tiempo especificado.

Esto contrasta con una planta de mezcla húmeda, donde toda la mezcla se realiza en condiciones controladas en la planta antes de ser descargada.

Potencial de mezcla inconsistente

Si bien es efectivo para la mayoría de las aplicaciones, un camión mezclador de tránsito puede no lograr el mismo nivel de fuerza de cizallamiento y homogeneidad que un mezclador de planta estacionario dedicado.

Para especificaciones de concreto especializadas o de alto rendimiento que exigen una mezcla excepcionalmente completa, este puede ser un factor limitante.

Tomando la decisión correcta para su objetivo

Seleccionar el tipo correcto de planta depende completamente de sus prioridades operativas y de la naturaleza de los proyectos que atiende.

- Si su enfoque principal es la producción de alto volumen y el servicio a múltiples sitios: Una planta de dosificación en seco proporciona la velocidad y la flexibilidad para despachar numerosos camiones rápidamente, incluso a distancias más largas.

- Si su enfoque principal es el control de calidad definitivo para concreto especializado: Una planta de mezcla húmeda suele ser la opción superior, ya que centraliza todo el proceso de mezcla para una máxima consistencia.

- Si su enfoque principal es minimizar la inversión de capital y los costos de puesta en marcha: El diseño más simple y el menor precio de una planta de dosificación en seco la convierten en la opción más rentable para el suministro de concreto estándar.

Elegir el equipo adecuado comienza con una comprensión clara de dónde necesita ejercer el mayor control en su proceso de producción.

Tabla resumen:

| Beneficio | Ventaja clave |

|---|---|

| Velocidad de producción | Mayor rendimiento sin cuello de botella del mezclador central |

| Eficiencia de costos | Menor inversión inicial y mantenimiento reducido |

| Flexibilidad operativa | Distancias de viaje más largas y ajustes de mezcla en el sitio |

| Precisión y consistencia | Pesaje controlado por computadora para una dosificación precisa |

| Impacto ambiental | Sistema de operación cerrada minimiza las emisiones de polvo |

¿Listo para mejorar la eficiencia de su producción de concreto?

GARLWAY se especializa en maquinaria de construcción de alto rendimiento, ofreciendo plantas de dosificación en seco duraderas que brindan ciclos de producción más rápidos y ahorros significativos para empresas constructoras y contratistas a nivel mundial.

Nuestras plantas cuentan con sistemas PLC avanzados para una dosificación precisa y están diseñadas como sistemas de operación cerrada para minimizar el impacto ambiental.

¡Póngase en contacto con GARLWAY hoy mismo para obtener una solución personalizada que cumpla con las necesidades de producción específicas y los requisitos presupuestarios de su proyecto!

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Mezcladora de Cemento Móvil JW1000, Camión Hormigonera y Planta de Hormigonado

La gente también pregunta

- ¿Qué tipos de aditivos se utilizan en las plantas de hormigón? Mejora del rendimiento y la durabilidad

- ¿Por qué comprar repuestos para plantas de hormigón únicamente al fabricante? Proteja su inversión y maximice el tiempo de actividad

- ¿Por qué se considera complejo el proceso de la planta de hormigón? Dominando la precisión en la construcción

- ¿Por qué es importante el mantenimiento regular para las plantas de hormigón móviles? Proteja su inversión y maximice el tiempo de actividad

- ¿Qué tipo de planta de hormigón es adecuada para proyectos a pequeña escala con carreteras estrechas?