En esencia, el hormigón premezclado ofrece calidad superior, importantes ahorros de costes y logística de obra optimizada. Producido en un entorno de fábrica controlado, elimina las conjeturas y la variabilidad de la mezcla in situ, lo que resulta en un producto más consistente y fiable, al tiempo que reduce el desperdicio de material y el impacto ambiental.

La decisión entre el premezclado y la mezcla in situ es una elección estratégica que afecta la calidad, el presupuesto y el cronograma. El hormigón premezclado destaca al centralizar la precisión y la experiencia, entregando un producto de alto rendimiento que es difícil e ineficiente de replicar en una obra.

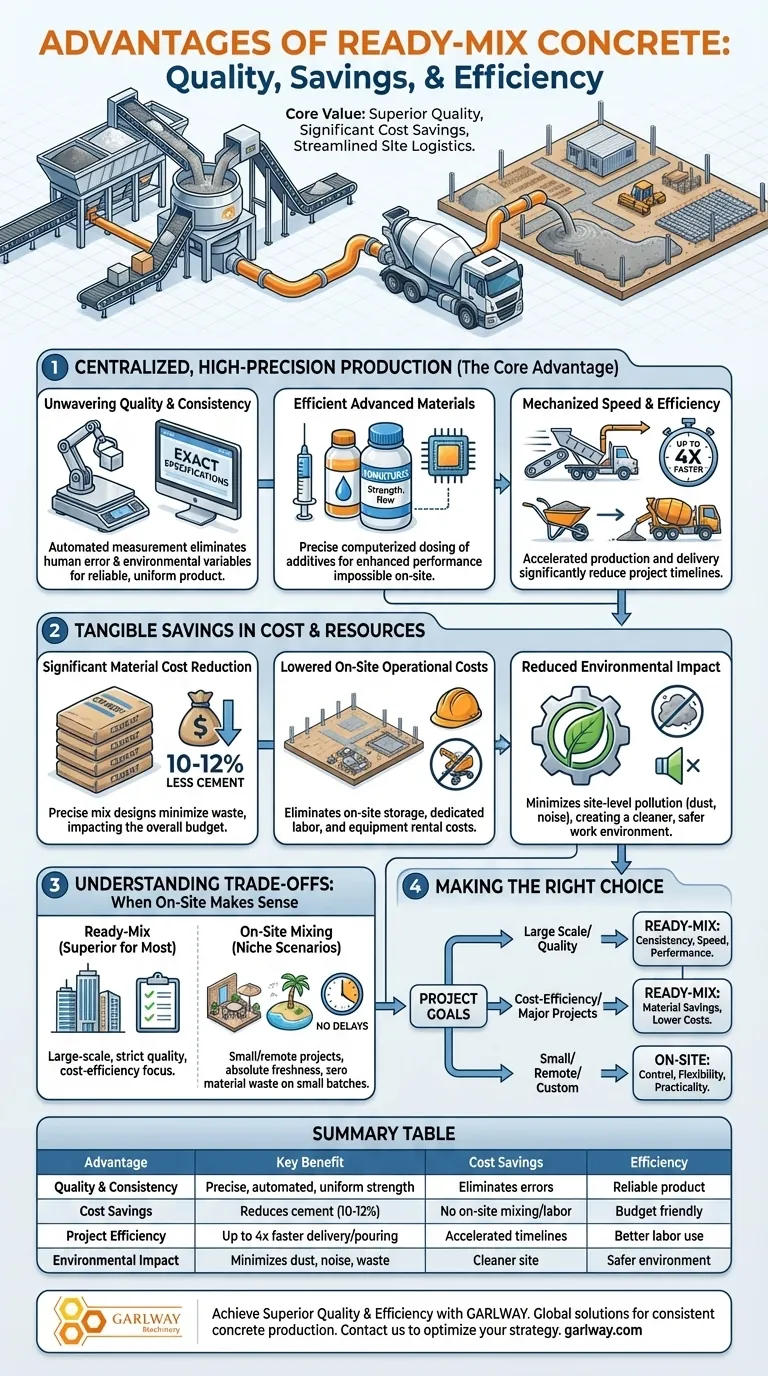

La ventaja principal: Producción centralizada de alta precisión

El beneficio fundamental del hormigón premezclado proviene de trasladar el complejo proceso de producción de hormigón de una obra impredecible a una planta de dosificación especializada y altamente controlada.

Calidad y consistencia inquebrantables

En una planta de dosificación, cada componente (cemento, agua, arena y áridos) se mide mediante sistemas automatizados con extrema precisión. Esto elimina el error humano y las variables ambientales (como la humedad en los montones de arena) que plagian la mezcla in situ, asegurando que cada carga de camión cumpla con las especificaciones exactas.

Este entorno controlado garantiza una alta estabilidad en la calidad del producto desde el primer vertido hasta el último.

Uso eficiente de materiales avanzados

El hormigón moderno a menudo incluye aditivos químicos para mejorar propiedades como la resistencia, la durabilidad o la fluidez (trabajabilidad).

Estos aditivos requieren una dosificación precisa y computarizada que solo es práctica en una planta de dosificación. Lograr este nivel de precisión in situ es casi imposible, lo que limita el potencial de rendimiento del hormigón mezclado in situ.

Velocidad y eficiencia mecanizadas

Las operaciones de premezclado están altamente mecanizadas, desde la producción hasta la entrega. Los equipos especializados de transporte y bombeo pueden ser hasta cuatro veces más eficientes que los métodos tradicionales de mezcla y transporte in situ.

Esta aceleración se traduce directamente en tiempos de finalización de proyectos más rápidos y una asignación de mano de obra más eficiente en la obra.

Ahorros tangibles en costes y recursos

La precisión de una planta de dosificación no solo mejora la calidad; crea eficiencias económicas y ambientales significativas que a menudo se pasan por alto.

Reducción significativa de costes de material

El control preciso de los diseños de mezcla significa que se desperdicia menos material. Los proyectos que utilizan hormigón premezclado a menudo ven una reducción del consumo de cemento del 10-12%.

Dado que el cemento es típicamente el componente más caro del hormigón, estos ahorros pueden tener un gran impacto en el presupuesto general del proyecto.

Menores costes operativos in situ

Elegir el premezclado elimina la necesidad de almacenamiento de materiales in situ, liberando espacio valioso en una obra congestionada.

También elimina los costes asociados con la mano de obra dedicada a la mezcla, el alquiler o la compra de equipos de mezcla y la gestión del inventario de materias primas.

Menor impacto ambiental

La producción centralizada reduce significativamente la contaminación a nivel de obra. El premezclado minimiza el polvo, el ruido y las perturbaciones del sitio asociadas con el acopio y la mezcla de materiales en el lugar, lo que conduce a un entorno de trabajo más limpio y seguro.

Comprender las compensaciones: Cuándo tiene sentido la mezcla in situ

Si bien el premezclado es superior para la mayoría de las construcciones modernas, no es la solución universal. La mezcla in situ conserva ventajas en escenarios específicos.

Flexibilidad para proyectos pequeños o remotos

Para proyectos muy pequeños (como un patio trasero) o trabajos en ubicaciones remotas, la logística y el coste de entregar un camión completo de hormigón premezclado pueden ser prohibitivos. Las mezcladoras portátiles ofrecen una alternativa práctica y rentable en estos casos.

Frescura absoluta y sin retrasos

Con la mezcla in situ, el hormigón se produce exactamente cuándo y dónde se necesita. Esto elimina el riesgo de que un camión de reparto se quede atascado en el tráfico, lo que puede comprometer la calidad del hormigón si el vertido se retrasa demasiado.

Cero desperdicio de material en lotes pequeños

Al mezclar in situ, cualquier material crudo no utilizado, como arena o sacos de cemento, puede simplemente almacenarse para el próximo trabajo. Esto contrasta con el premezclado, donde es posible que deba pedir una cantidad mínima, lo que podría generar desperdicio si sus necesidades son ligeramente menores.

Tomando la decisión correcta para su proyecto

La mejor opción depende completamente de la escala de su proyecto, los requisitos de calidad y las limitaciones logísticas.

- Si su principal enfoque es la construcción a gran escala con estrictas especificaciones de calidad: El premezclado es la elección definitiva por su consistencia, velocidad y capacidad para incorporar aditivos que mejoran el rendimiento.

- Si su principal enfoque es la eficiencia de costes y la minimización de residuos en proyectos importantes: Los ahorros de material del premezclado, especialmente en cemento, casi siempre superan el coste de entrega inicial.

- Si su principal enfoque es un trabajo pequeño, remoto o altamente personalizado: El control, la flexibilidad y los menores obstáculos logísticos de la mezcla in situ pueden proporcionar una solución más práctica.

En última instancia, comprender las fortalezas principales de cada método le permite alinear su estrategia de hormigón directamente con los objetivos de su proyecto.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Calidad y consistencia | La dosificación automatizada de precisión garantiza una resistencia uniforme y elimina los errores in situ. |

| Ahorro de costes | Reduce el consumo de cemento en un 10-12% y elimina los costes de equipos/mano de obra de mezcla in situ. |

| Eficiencia del proyecto | La entrega y el vertido altamente mecanizados pueden ser hasta 4 veces más rápidos que la mezcla in situ. |

| Impacto ambiental | Minimiza el polvo, el ruido y el desperdicio de material en comparación con las operaciones in situ. |

¿Listo para lograr una calidad y eficiencia superiores en su próximo proyecto?

GARLWAY se especializa en el suministro de maquinaria de construcción de alto rendimiento, incluidas plantas de dosificación de hormigón que producen hormigón premezclado fiable. Nuestras soluciones ayudan a las empresas de construcción y a los contratistas de todo el mundo a garantizar una calidad constante, reducir el desperdicio de material y acelerar los plazos de los proyectos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestro equipo puede optimizar su estrategia de hormigón y generar ahorros tangibles.

Guía Visual

Productos relacionados

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS120 Mezcladora Comercial de Cemento y Lodo

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

La gente también pregunta

- ¿Qué tipos de aditivos se utilizan en las plantas de hormigón? Mejora del rendimiento y la durabilidad

- ¿Por qué las plantas de dosificación de hormigón son comúnmente utilizadas por las empresas constructoras? Logre un Control Total y Eficiencia

- ¿Por qué es importante limpiar el equipo después de cada lote de hormigón producido? Garantice la calidad y proteja su maquinaria

- ¿Qué tipos de proyectos de construcción utilizan comúnmente el hormigón producido por las plantas de hormigonado? Esencial para el éxito a gran escala

- ¿Qué tipos de hormigón puede producir una planta de hormigonado? Mezclas versátiles para cualquier proyecto de construcción