Para gestionar eficazmente el desgaste de una pala de mezcla, debe implementar una estrategia integral que combine inspecciones regulares y detalladas con un mantenimiento preventivo constante y una monitorización vigilante en tiempo real. Esto implica no solo limpiar y lubricar la pala, sino también comprobar su integridad estructural, tratar sus superficies para mejorar la durabilidad y prestar atención a las señales de advertencia operativas.

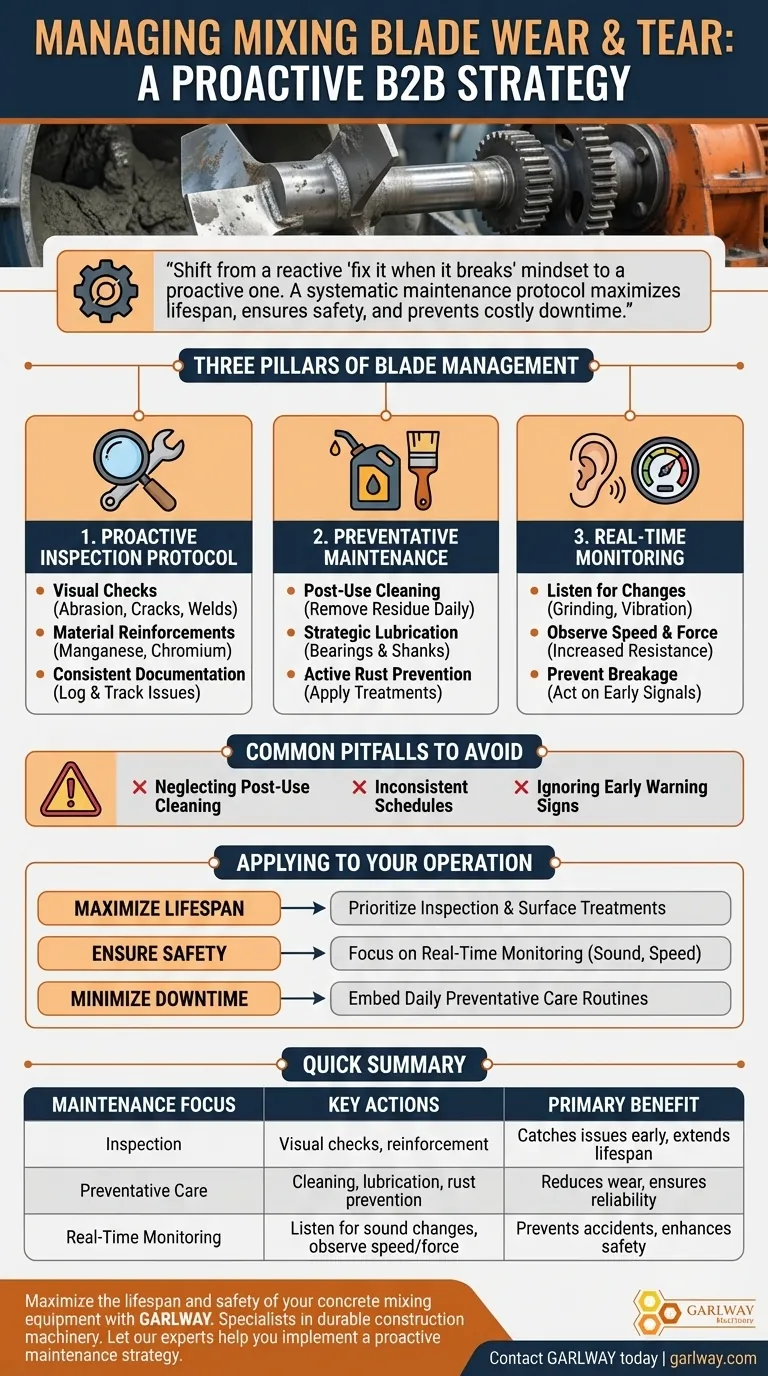

El principio fundamental es pasar de una mentalidad reactiva de "arreglarlo cuando se rompa" a una proactiva. Un protocolo de mantenimiento sistemático es la forma más eficaz de maximizar la vida útil de la pala, garantizar la seguridad operativa y prevenir tiempos de inactividad costosos e imprevistos.

Un Protocolo de Inspección Proactiva

La inspección regular es su primera línea de defensa contra fallos catastróficos. Le permite identificar y abordar problemas menores antes de que se conviertan en problemas importantes.

Comprobaciones Visuales de Desgaste y Daños

Debe inspeccionar regularmente la pala en busca de signos de abrasión, grietas y corrosión. Preste especial atención a las zonas soldadas, ya que pueden ser puntos de alta tensión y posibles fallos.

Refuerzos Específicos del Material

Para mejorar significativamente la durabilidad, considere el tratamiento de diferentes partes de la pala. La adición de materiales como el manganeso o el cromo puede aumentar sustancialmente la resistencia y la resistencia al desgaste de la pala en las zonas de alto contacto.

Documentación Consistente

Cualquier anomalía encontrada durante una inspección, por pequeña que sea, debe ser abordada y registrada de inmediato. Este registro crea un historial que ayuda a identificar problemas recurrentes y predecir futuras necesidades de mantenimiento.

Los Pilares del Mantenimiento Preventivo

Mientras que la inspección identifica problemas, el mantenimiento preventivo evita que muchos de ellos ocurran. Estas acciones sencillas y constantes tienen un gran impacto en la longevidad de la pala.

Limpieza Post-Uso

Después de cada uso, las palas de mezcla deben ser limpiadas a fondo para eliminar todos los residuos. La acumulación de material puede causar desequilibrios, aumentar la tensión en el motor y acelerar los procesos corrosivos.

Lubricación Estratégica

La lubricación adecuada es fundamental para reducir la fricción, una de las principales causas de desgaste. Aplique regularmente aceite lubricante entre los rodamientos de la mezcladora y las palas y entre las palas y sus vástagos.

Prevención Activa de la Corrosión

Más allá de la limpieza, debe aplicar tratamientos de prevención de la corrosión directamente a las palas. Esto crea una barrera protectora contra la corrosión, que puede debilitar estructuralmente el metal con el tiempo.

Monitorización de Señales Operativas en Tiempo Real

Sus ojos y oídos son potentes herramientas de diagnóstico. Prestar atención a la mezcladora durante su funcionamiento puede proporcionar pistas inmediatas sobre el estado de la pala.

Escuche los Cambios en el Sonido

Cualquier sonido nuevo o inusual, como chirridos o vibraciones, puede indicar una pala desequilibrada o un rodamiento que está empezando a fallar. Estos sonidos son advertencias tempranas de estrés mecánico.

Observe la Velocidad y la Fuerza

Un cambio notable en la velocidad operativa de la pala o en la fuerza necesaria para mezclar puede indicar una mayor resistencia. Esto a menudo es causado por desgaste, daños o limpieza inadecuada.

Prevención de Roturas de Pala

La monitorización atenta de estas señales es crucial para prevenir accidentes como la rotura de la pala. Un fallo repentino no solo es costoso, sino que también representa un importante peligro para la seguridad de los operarios y el equipo.

Errores Comunes a Evitar

Muchos programas de mantenimiento fracasan no por falta de conocimiento, sino por falta de constancia. Evitar estos errores comunes es esencial.

Descuidar la Limpieza Post-Uso

Saltarse el paso de limpieza, incluso una sola vez, permite que el material se endurezca en la pala. Esto hace que la limpieza futura sea más difícil y comienza un ciclo de acumulación de residuos y desequilibrio.

Horarios de Mantenimiento Inconsistentes

La lubricación y la prevención de la corrosión no son tareas únicas. Su eficacia depende de un horario regular y disciplinado. La aplicación inconsistente ofrece poca protección a largo plazo.

Ignorar las Señales de Advertencia Tempranas

El error más costoso es oír un ruido extraño o notar un cambio en el rendimiento y seguir operando. Este enfoque de "funcionar hasta el fallo" casi siempre resulta en daños más extensos y tiempos de inactividad más largos.

Cómo Aplicar Esto a Su Operación

Su estrategia de mantenimiento debe alinearse con sus objetivos operativos principales.

- Si su principal objetivo es maximizar la vida útil del equipo: Priorice las inspecciones regulares y los tratamientos de superficie, como la adición de manganeso o cromo para la resistencia al desgaste.

- Si su principal objetivo es garantizar la seguridad operativa: Haga de la monitorización en tiempo real del sonido, la velocidad y la fuerza una parte innegociable de las responsabilidades del operador.

- Si su principal objetivo es minimizar el tiempo de inactividad diario: Integre la limpieza post-uso, la lubricación y la prevención de la corrosión como una rutina obligatoria al final del turno.

Un enfoque proactivo y disciplinado para el mantenimiento de las palas es una inversión directa en su fiabilidad y seguridad operativa.

Tabla Resumen:

| Enfoque de Mantenimiento | Acciones Clave | Beneficio Principal |

|---|---|---|

| Inspección | Comprobaciones visuales, refuerzo de materiales, documentación | Detecta problemas a tiempo, prolonga la vida útil |

| Cuidado Preventivo | Limpieza post-uso, lubricación estratégica, prevención de corrosión | Reduce el desgaste, garantiza la fiabilidad diaria |

| Monitorización en Tiempo Real | Escuchar cambios de sonido, observar velocidad/fuerza | Previene accidentes, mejora la seguridad |

Maximice la vida útil y la seguridad de su equipo de mezcla de hormigón con GARLWAY.

Como especialista en maquinaria de construcción, ofrecemos cabrestantes duraderos, hormigoneras y plantas de dosificación diseñadas para las exigentes necesidades de empresas constructoras y contratistas de todo el mundo. Nuestro equipo está construido para soportar un uso riguroso, pero el mantenimiento adecuado es clave para evitar costosos tiempos de inactividad.

Permita que nuestros expertos le ayuden a implementar una estrategia de mantenimiento proactiva adaptada a su operación. Contacte con GARLWAY hoy mismo para hablar de sus necesidades y asegurarse de que su maquinaria funcione de manera fluida y segura.

Guía Visual

Productos relacionados

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Máquina Mezcladora Lista para Construcción Maquinaria de Concreto Premezclado

- Máquina mezcladora de construcción comercial para mezcla de suelo y cemento de hormigón

- Máquina mezcladora de concreto hidráulico, equipo de mezcla de cemento para concreto mezclado

- Mezcladora de Cemento HZS25 para Concreto de Mezcla Rápida en Bunnings

La gente también pregunta

- ¿Cómo minimizan los autocargables el desperdicio de material? Logre una producción precisa de hormigón en el sitio

- ¿Cómo afecta el diseño del tambor al rendimiento de un camión hormigonera? Optimice la calidad y eficiencia de su mezcla

- ¿Qué tipos de proyectos suelen utilizar mezcladoras continuas? Ideales para trabajos flexibles y a gran escala

- ¿Qué sucede si se coloca mortero en una hormigonera? Evite una mezcla débil y grumosa

- ¿Cuáles son los beneficios de la acción de mezcla en una mezcladora por lotes rotatoria? Logre una mezcla suave y uniforme

- ¿Qué tipos de materiales se pueden procesar en estas mezcladoras? Elija la mezcladora perfecta para su material

- ¿Cuáles son las configuraciones comunes de ejes para las hormigoneras y por qué son importantes? Maximice su carga útil legalmente

- ¿Qué beneficios de costos ofrecen los camiones mezcladores autoportantes? Reduzca costos de mano de obra, desperdicio y transporte.