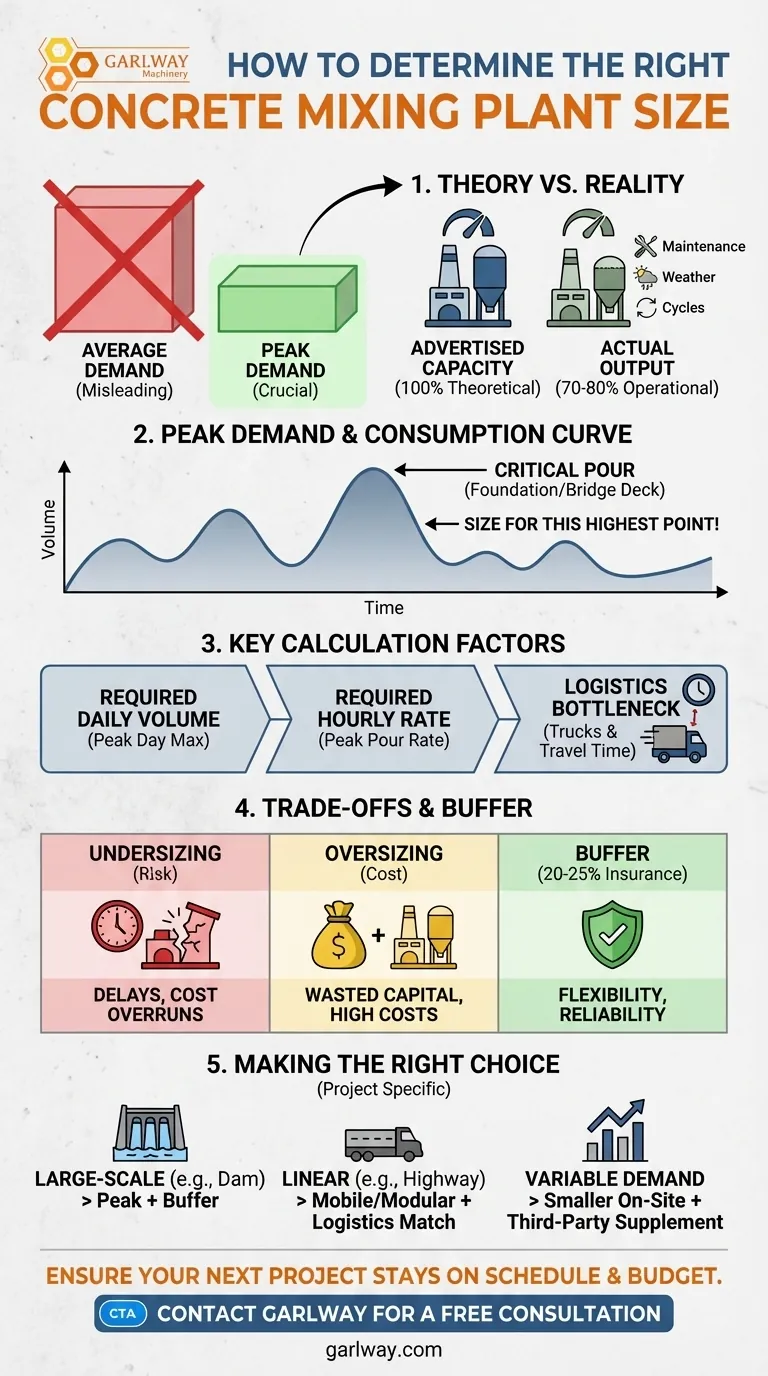

Determinar el tamaño adecuado de una planta de mezcla de concreto comienza calculando la demanda total de concreto del proyecto durante su duración, pero este es solo el primer paso. Por ejemplo, un proyecto que requiere 400.000 metros cúbicos durante dos años podría sugerir una planta con una producción teórica de 90 m³/h, pero esta cifra promedio puede ser peligrosamente engañosa si se usa de forma aislada. El verdadero determinante no es la necesidad promedio, sino la demanda pico del proyecto.

El error más común es dimensionar una planta basándose en el consumo promedio de concreto durante todo el proyecto. El enfoque correcto es dimensionar la planta para satisfacer el volumen máximo requerido en el día más ajetreado, teniendo en cuenta la eficiencia operativa del mundo real.

Más allá de la fórmula básica: de la teoría a la realidad

El simple cálculo del volumen total dividido por el tiempo proporciona un punto de partida teórico. Sin embargo, para evitar retrasos costosos y garantizar la integridad del proyecto, debe ir más allá y analizar las restricciones operativas prácticas.

Producción teórica vs. Producción real

La capacidad anunciada de una planta (por ejemplo, 90 m³/h) es su máximo teórico. En la práctica, la producción real siempre es menor.

Factores como el tiempo de carga de agregados, los ciclos de mezcla, las paradas de mantenimiento y el clima reducen la producción real. Una suposición segura es una eficiencia operativa del 70-80%, lo que significa que una planta de 90 m³/h produce de manera confiable entre 63 y 72 m³ por hora.

El papel crucial de la demanda máxima

Los proyectos de construcción no consumen concreto a un ritmo constante y promedio. Se caracterizan por períodos de baja demanda seguidos de días de vertidos masivos y críticos.

Una losa de cimentación, el vertido de una columna grande o la cubierta de un puente requieren un volumen tremendo de concreto en una ventana de tiempo muy corta. La planta debe dimensionarse para manejar estos eventos pico, no el uso diario promedio. No satisfacer la demanda máxima puede provocar retrasos en el proyecto y comprometer la integridad estructural a través de "juntas frías".

Análisis de la curva de consumo de su proyecto

Para identificar correctamente la demanda máxima, debe mapear el volumen de concreto estimado requerido para cada fase importante del proyecto.

Esto crea una curva de consumo que muestra visualmente los picos y valles de la demanda a lo largo del cronograma del proyecto. La selección de su planta debe basarse en el punto más alto de esa curva.

Factores clave en su cálculo

Para seleccionar el tamaño correcto de la planta, debe responder a estas preguntas específicas sobre los requisitos de su proyecto.

Volumen diario requerido (pico)

¿Cuál es la cantidad máxima absoluta de concreto que necesitará en un solo día de trabajo de 8 a 10 horas? Esta cifra, más que cualquier otra, dicta la capacidad mínima requerida.

Tasa horaria requerida (pico)

Durante ese día más ajetreado, ¿cuál es la tasa horaria máxima necesaria para un vertido continuo y específico? Algunas tareas requieren una tasa de vertido más rápida que otras para completarse con éxito.

El impacto de la logística

Una planta de alta capacidad es inútil si no puede transportar el concreto de manera efectiva. El número de camiones mezcladores disponibles y el tiempo de ida y vuelta desde la planta hasta el sitio de vertido pueden convertirse en un cuello de botella importante. La producción efectiva de su planta está limitada por su capacidad logística.

Comprender las compensaciones

Elegir el tamaño de la planta implica equilibrar el riesgo y el costo. Tanto el subdimensionamiento como el sobredimensionamiento conllevan consecuencias significativas.

El riesgo de subdimensionar

Este es el error más peligroso. Una planta subdimensionada conduce directamente a retrasos en el proyecto, obligando a equipos y mano de obra costosos a permanecer inactivos mientras esperan el concreto. También puede resultar en vertidos de baja calidad y sobrecostos significativos.

El costo de sobredimensionar

Una planta demasiado grande representa capital desperdiciado. Implica mayores costos iniciales de compra o arrendamiento, mayor consumo de energía y mantenimiento más costoso. Esto inmoviliza fondos que podrían usarse en otras partes del proyecto.

El factor "buffer"

Es aconsejable incluir un buffer del 20-25% en el cálculo de su capacidad. Esto tiene en cuenta los retrasos inesperados, el posible tiempo de inactividad del equipo y le da la flexibilidad para acelerar el trabajo si es necesario. Este buffer es una póliza de seguro calculada, no una suposición.

Tomando la decisión correcta para su proyecto

Su decisión final debe guiarse por la naturaleza específica de su proyecto y su objetivo estratégico principal.

- Si su enfoque principal es un proyecto único a gran escala (por ejemplo, una presa, un rascacielos): dimensione su planta estacionaria en función de la demanda diaria máxima más un buffer, asegurando que su confiabilidad sea primordial.

- Si su enfoque principal es un proyecto lineal (por ejemplo, una autopista, una tubería): priorice las plantas móviles o modulares y asegúrese de que su flota de camiones mezcladores pueda igualar la producción horaria real de la planta.

- Si su enfoque principal es la minimización de costos en un proyecto con demanda variable: realice un análisis detallado para ver si una planta más pequeña en el sitio complementada con concreto premezclado de terceros durante los días pico es más económica.

Dimensionar correctamente su planta la transforma de un gasto del proyecto a un activo estratégico que garantiza la integridad del cronograma y el control financiero.

Tabla resumen:

| Factor clave | Por qué importa |

|---|---|

| Demanda diaria máxima | Determina la capacidad mínima de la planta necesaria para evitar retrasos en el proyecto. |

| Producción real vs. teórica | La eficiencia del mundo real suele ser del 70-80% de la capacidad anunciada. |

| Logística (camiones mezcladores) | La producción de la planta está limitada por la capacidad de transportar concreto al sitio. |

| Buffer (20-25%) | Esencial para manejar retrasos inesperados y acelerar el trabajo. |

Asegúrese de que su próximo proyecto se mantenga dentro del cronograma y el presupuesto.

Dimensionar correctamente su planta de mezcla de concreto es fundamental para el éxito. En GARLWAY, nos especializamos en ayudar a las empresas constructoras y contratistas a seleccionar la planta de dosificación de concreto, el mezclador de concreto o el malacate ideal para los requisitos específicos de su proyecto. Nuestros expertos trabajarán con usted para analizar su demanda máxima y sus necesidades logísticas, asegurando que obtenga una solución confiable y de alto rendimiento que proteja su cronograma y sus resultados.

No permita que una planta subdimensionada o sobredimensionada ponga en riesgo su proyecto. Contacte a nuestros expertos de GARLWAY hoy mismo para una consulta gratuita y permítanos ayudarle a construir con confianza.

Guía Visual

Productos relacionados

- Planta dosificadora de hormigón de cemento pequeña HZS35

- Máquina de Planta de Concreto para Productos de Construcción Mezcladora de Concreto

- Equipo de máquina mezcladora de concreto portátil para mezclar concreto

- Precio de la mezcladora de cemento de la planta de procesamiento por lotes de concreto HZS75 Mezcladora de concreto Bunnings Planta de mezcla

- Planta de Hormigón Preparado HZS180 para Cimentaciones con Arena y Cemento

La gente también pregunta

- ¿Qué factores se consideran en el diseño y selección de una planta de hormigón? Optimice su proyecto de construcción

- ¿Cuáles son las características de las mezcladoras por lotes? Logre un control y una precisión inigualables

- ¿Por qué es importante un sistema de lubricación centralizado en una planta de mezcla de concreto? Evite tiempos de inactividad costosos y fallas en la mezcladora

- ¿Qué hace que las plantas de mezcla de concreto en contenedores sean una opción sostenible? Aumente la eficiencia y reduzca los costos de su proyecto

- ¿Cuáles son los dos tipos de métodos de mezcla utilizados en el host de mezcla? Forzada vs. Caída Libre Explicado

- ¿Cuál es un método para reducir el impacto de la radiación de calor en los tanques de cemento? Use pintura reflectante para un enfriamiento a largo plazo

- ¿Cuáles son algunos consejos esenciales de mantenimiento para una planta de mezcla de concreto? Maximizar el tiempo de actividad y la calidad

- ¿Cómo se espera que evolucionen las plantas de producción de hormigón? Automatización Inteligente y Sostenibilidad