Como regla general, el tamaño general de un cabrestante dicta directamente el diámetro de su tambor. Los cabrestantes más grandes y potentes se construyen consistentemente con tambores de mayor diámetro, mientras que los cabrestantes más compactos presentan tambores más pequeños. Este es un principio de diseño fundamental impulsado por la física de la gestión de cargas y el rendimiento mecánico.

La relación entre el tamaño del cabrestante y el diámetro del tambor no se trata simplemente de proporción física; es una compensación crítica de ingeniería que equilibra la capacidad de carga con la velocidad de enrollado.

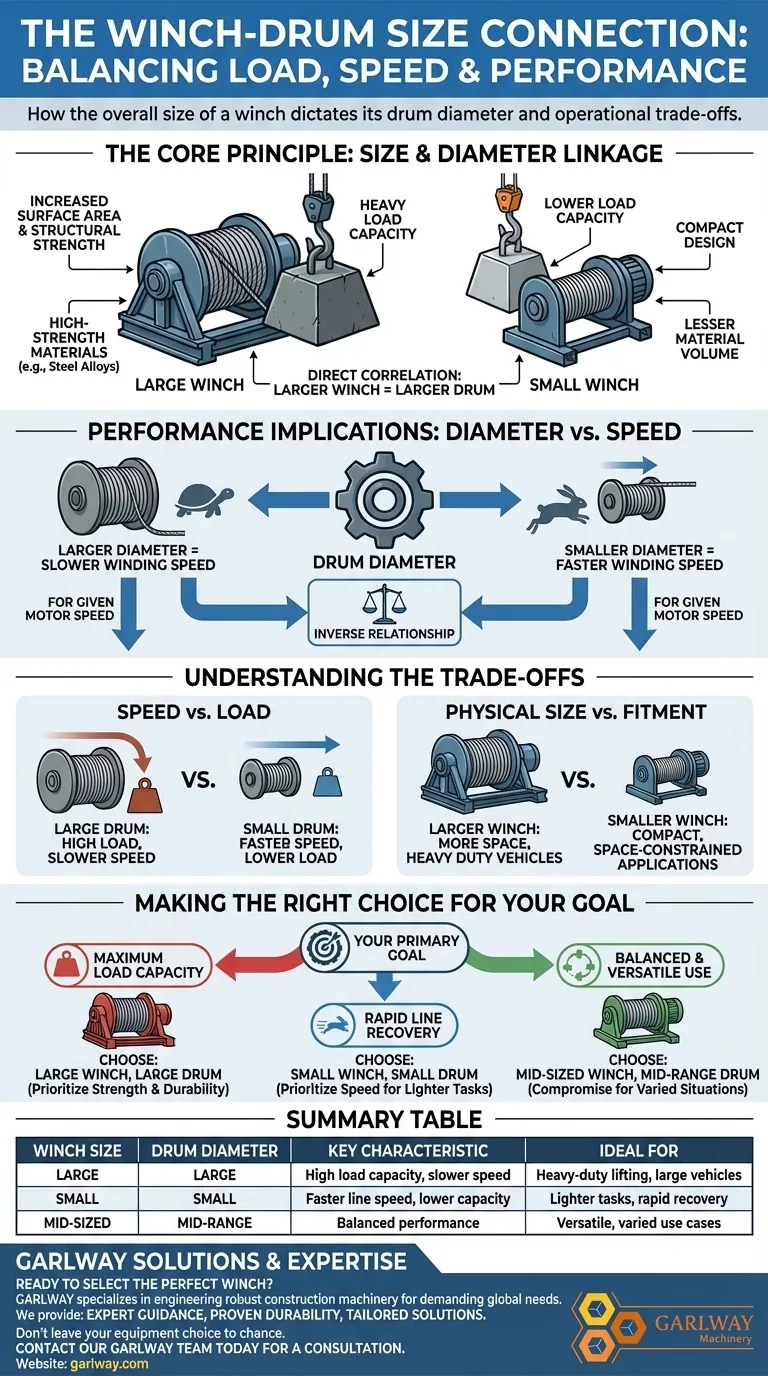

El Principio Fundamental: Por qué el tamaño y el diámetro están vinculados

La conexión entre el tamaño de un cabrestante y el diámetro de su tambor radica en la necesidad de resistencia estructural y la capacidad de manejar fuerzas significativas. Varios factores trabajan juntos para establecer esta correlación directa.

La Demanda de Capacidad de Carga

Una razón principal para un cabrestante más grande es manejar una carga más pesada. Un tambor con un diámetro mayor proporciona un área de superficie más grande y una estructura más robusta, lo que aumenta directamente su capacidad para soportar peso sin fallar.

El Papel del Material de Construcción

El material utilizado para construir el cabrestante es un factor crítico. Los materiales más robustos, como las aleaciones de acero de alta resistencia, poseen la durabilidad para ser formados en tambores de mayor diámetro que pueden soportar un estrés inmenso, un requisito para cabrestantes de alta resistencia.

Implicaciones de Rendimiento del Diámetro del Tambor

El diámetro del tambor del cabrestante tiene un impacto directo y significativo en cómo opera el cabrestante en el mundo real. Comprender estas implicaciones es clave para apreciar por qué el diseño de los cabrestantes varía tanto.

El Impacto Inverso en la Velocidad de Enrollado

Existe una relación inversa entre el diámetro del tambor y la velocidad de enrollado. Para una velocidad de motor dada, un tambor de mayor diámetro enrollará el cable más lentamente.

Por el contrario, un tambor de menor diámetro permite una velocidad de enrollado significativamente mayor. Esta es una característica de rendimiento crucial a considerar según la aplicación prevista.

Comprender las Compensaciones

Elegir un cabrestante no es tan simple como elegir el más grande. El diseño del tambor crea un conjunto de compensaciones que cada usuario debe considerar según sus necesidades específicas.

Velocidad vs. Carga

Esta es la compensación central en el diseño de cabrestantes. Un tambor de gran diámetro proporciona la alta capacidad de carga necesaria para vehículos pesados, pero resulta en una recuperación de línea más lenta. Un tambor de pequeño diámetro ofrece velocidad, pero no puede manejar de manera segura las mismas cargas pesadas.

Tamaño Físico y Ajuste

Un cabrestante más grande con un tambor sustancial ocupa naturalmente más espacio. Esto puede ser un factor limitante para vehículos más pequeños o aplicaciones donde el espacio de montaje es limitado. El tamaño general debe coincidir con el vehículo para el que está destinado.

Tomando la Decisión Correcta para su Objetivo

Su caso de uso previsto debe determinar qué lado de la compensación de diseño es más importante. Al centrarse en su objetivo principal, puede identificar el tipo correcto de configuración de cabrestante.

- Si su enfoque principal es la capacidad de carga máxima: Necesita un cabrestante más grande, que tendrá un tambor de mayor diámetro diseñado para resistencia y durabilidad a expensas de la velocidad.

- Si su enfoque principal es la recuperación rápida de línea para tareas más ligeras: Un cabrestante más pequeño con un tambor de menor diámetro le proporcionará la velocidad de enrollado más rápida que necesita.

- Si su enfoque principal es un equilibrio para uso variado: Un cabrestante de tamaño mediano ofrece una compensación en el diámetro del tambor, proporcionando un rendimiento versátil para una amplia gama de situaciones.

Comprender estos principios de diseño interconectados le permite seleccionar un cabrestante basándose en su ingeniería, no solo en su clasificación.

Tabla Resumen:

| Tamaño del Cabrestante | Diámetro del Tambor | Característica Clave | Ideal Para |

|---|---|---|---|

| Grande | Grande | Alta capacidad de carga, velocidad más lenta | Elevación de alta resistencia, vehículos grandes |

| Pequeño | Pequeño | Velocidad de línea más rápida, menor capacidad | Tareas ligeras, recuperación rápida |

| Tamaño Mediano | Rango Medio | Rendimiento equilibrado | Versátil, casos de uso variados |

¿Listo para seleccionar el cabrestante perfecto para su proyecto?

Comprender el equilibrio crítico entre el tamaño del cabrestante, el diámetro del tambor y el rendimiento es clave para maximizar la eficiencia y la seguridad en su lugar de trabajo. GARLWAY se especializa en la ingeniería de maquinaria de construcción robusta, incluida una gama completa de cabrestantes diseñados para las exigentes necesidades de empresas constructoras y contratistas a nivel mundial.

Ofrecemos:

- Asesoramiento Experto: Nuestros especialistas le ayudarán a elegir la configuración de cabrestante adecuada según sus requisitos específicos de carga y velocidad.

- Durabilidad Probada: Nuestros cabrestantes están construidos con materiales de alta resistencia para garantizar un rendimiento fiable bajo cargas pesadas.

- Soluciones Personalizadas: Desde modelos compactos para recuperación ágil hasta cabrestantes de alta resistencia para máxima capacidad, tenemos el equipo adecuado para su proyecto.

No deje la elección de su equipo al azar. ¡Póngase en contacto con nuestro equipo de GARLWAY hoy mismo para una consulta y obtenga el rendimiento fiable que su trabajo exige!

Guía Visual

Productos relacionados

- Torno Eléctrico e Hidráulico para Aplicaciones de Alta Resistencia

- Cabrestante Warn Cabrestante para Embarcaciones

- Cabrestante eléctrico de barco de 120 V de Badlands

- El mejor cabrestante de tambor de anclaje de 18000 libras para remolque

- Cabrestante eléctrico para barcos de alta resistencia de 12000 lb

La gente también pregunta

- ¿Qué ventajas ofrecen los polipastos eléctricos en las operaciones de almacén? Aumente la eficiencia y la seguridad

- ¿Cómo se selecciona un molinete? Adapte la potencia y el diseño a su embarcación para un anclaje seguro

- ¿Cómo funcionan los molinetes eléctricos? Anclaje sin esfuerzo para una navegación más segura y fácil

- ¿Cuáles son los usos comunes de los cabrestantes eléctricos en los barcos? Esenciales para el anclaje, el amarre y la carga.

- ¿Qué se debe considerar al elegir un molinete para un barco de recreo? Asegure un anclaje seguro y sin esfuerzo

- ¿Cuál es la regla general para el tamaño del cabrestante? Asegure una recuperación de vehículos segura y potente

- ¿Qué componentes son comunes tanto a los cabrestantes manuales como a los eléctricos? La mecánica central que necesitas conocer

- ¿Qué materiales se utilizan en la construcción de molinetes? Una guía de durabilidad y rendimiento